Ne vous inquiétez pas, contactez immédiatement votre patron

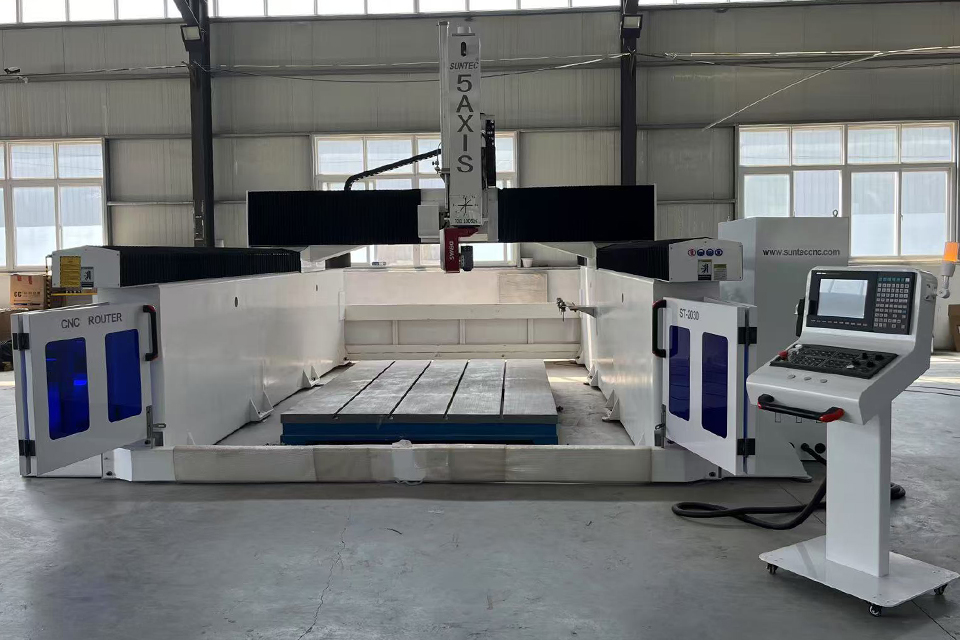

Les conseils d'économie d'énergie pour les opérations CNC à axe élevé offrent une vue d'ensemble des stratégies et des pratiques visant à réduire la consommation d'énergie dans les processus d'usinage à commande numérique par ordinateur (CNC), en particulier dans les opérations à axe élevé. Les machines à commande numérique sont essentielles dans la fabrication moderne, car elles sont connues pour leur précision et leur efficacité dans la production de composants complexes pour diverses industries, notamment l'aérospatiale, l'automobile et l'électronique. Toutefois, l'importante consommation d'électricité associée à ces machines a suscité des inquiétudes quant aux coûts opérationnels et à la durabilité environnementale, d'où la nécessité de trouver des solutions efficaces sur le plan énergétique.

L'efficacité énergétique des opérations CNC peut être influencée par plusieurs facteurs, notamment le type de machine, les paramètres opérationnels et la mise en œuvre de technologies avancées telles que les entraînements à fréquence variable (EFV) et les systèmes de récupération d'énergie. Des études ont démontré que l'adoption de technologies à haut rendement énergétique peut entraîner une réduction de la consommation d'énergie allant jusqu'à 30%. En outre, l'optimisation des paramètres de fonctionnement des machines, l'utilisation de logiciels avancés pour l'optimisation du parcours de l'outil et la mise en œuvre d'une surveillance en temps réel peuvent encore améliorer les économies d'énergie et les performances opérationnelles.

En particulier, le passage à des pratiques d'efficacité énergétique n'aide pas seulement les fabricants à réduire leurs coûts, mais contribue également à des avantages environnementaux plus larges en réduisant les émissions de carbone associées à la consommation d'énergie. La source d'électricité utilisée dans les opérations de CNC a un impact significatif sur leur empreinte environnementale, les sources d'énergie renouvelables constituant une option plus durable. En outre, les avantages économiques des économies d'énergie peuvent améliorer la compétitivité et l'innovation dans le secteur manufacturier, créant un double avantage de réduction des coûts et d'amélioration de la durabilité.

Toutefois, la mise en œuvre de techniques d'économie d'énergie n'est pas sans poser de problèmes. Les fabricants peuvent se heurter à des obstacles tels que la résistance au changement, la complexité des opérations et les coûts initiaux de l'investissement dans les nouvelles technologies. Pour relever ces défis, il faut adopter une approche stratégique comprenant la formation du personnel, la maintenance continue et un engagement en faveur de pratiques durables qui s'alignent sur les tendances de l'industrie en matière de réduction de l'empreinte écologique. Dans l'ensemble, les conseils d'économie d'énergie pour les opérations CNC à axe élevé représentent un élément essentiel des pratiques de fabrication modernes, visant à favoriser une industrie plus efficace, plus rentable et plus respectueuse de l'environnement.

Les machines à commande numérique par ordinateur (CNC) font partie intégrante de la fabrication moderne. Elles sont réputées pour leur précision et leur efficacité dans la production de composants complexes dans divers secteurs, notamment l'aérospatiale, l'automobile et l'électronique. Cependant, la consommation d'électricité de ces machines a des conséquences importantes sur les coûts d'exploitation et la durabilité environnementale.

La consommation d'énergie des machines à commande numérique peut varier considérablement en fonction de plusieurs facteurs, notamment le type de machine, les paramètres opérationnels et la technologie employée. Par exemple, l'utilisation de technologies à haut rendement énergétique, telles que les variateurs de fréquence (VFD) et les moteurs à haut rendement énergétique, peut réduire considérablement la consommation d'électricité. Des études ont montré que la mise en œuvre de ces technologies peut réduire la consommation d'énergie jusqu'à 30% dans certains cas. En outre, l'efficacité de l'utilisation de l'énergie est influencée par l'efficacité opérationnelle de la machine, qui se reflète dans des mesures telles que la puissance ou la consommation d'énergie pendant le temps de fonctionnement de la machine.

La source d'électricité joue également un rôle essentiel dans la détermination de l'impact environnemental des opérations des machines à commande numérique. L'électricité produite à partir de sources renouvelables a une empreinte carbone plus faible que celle produite à partir de combustibles fossiles. Comme les fabricants se tournent de plus en plus vers les fournisseurs d'énergie renouvelable, ils peuvent réduire considérablement leurs émissions de carbone, contribuant ainsi aux efforts mondiaux de lutte contre le changement climatique.

Pour améliorer l'efficacité énergétique, les fabricants peuvent adopter une série de bonnes pratiques. Il s'agit notamment d'optimiser les paramètres de fonctionnement, de mettre en place des réglages de mise hors tension automatique pour les composants auxiliaires et d'utiliser des modules d'alimentation régénératifs qui récupèrent l'énergie pendant les opérations. Par exemple, les systèmes de freinage régénératif des machines à commande numérique peuvent convertir l'énergie cinétique en énergie électrique, qui peut ensuite être réutilisée dans la machine ou renvoyée au réseau électrique.

En outre, la compréhension du profil de consommation d'énergie des machines à commande numérique permet de cibler les initiatives d'économie d'énergie. En analysant les cycles opérationnels de la machine et en ajustant les paramètres pour minimiser les temps morts et le gaspillage d'énergie, les fabricants peuvent réaliser des économies d'énergie substantielles.

La recherche de l'efficacité énergétique dans l'usinage CNC permet non seulement de réduire les coûts d'exploitation, mais aussi de favoriser la stabilité économique et la compétitivité dans le secteur manufacturier. En réduisant les coûts de l'électricité, les fabricants peuvent allouer des ressources à l'innovation et au développement, ce qui leur permet de renforcer leur position sur le marché. En outre, l'adoption de l'efficacité énergétique contribue à la conservation des ressources et à l'atténuation de la dégradation de l'environnement associée à la production et à la consommation d'énergie.

L'optimisation de la consommation d'énergie dans les opérations CNC à axe élevé peut améliorer considérablement l'efficacité opérationnelle tout en réduisant l'impact sur l'environnement. Différentes stratégies peuvent être employées pour atteindre ces objectifs.

L'un des moyens les plus efficaces d'économiser l'énergie consiste à optimiser les paramètres de fonctionnement de la machine, notamment la vitesse de coupe, la vitesse d'avance et la profondeur de coupe. Le réglage de ces paramètres peut contribuer à améliorer l'efficacité de l'usinage et à réduire la consommation d'énergie. Par exemple, une vitesse de coupe trop faible peut entraîner un usinage inefficace, tandis qu'une vitesse trop élevée peut provoquer une usure plus rapide des outils, ce qui nécessite des remplacements fréquents et, en fin de compte, augmente la consommation d'énergie.

La mise en œuvre de systèmes de récupération d'énergie, tels que les systèmes d'entraînement à bus partagé ou à alimentation commune, peut permettre aux machines CNC de reconsommer la puissance régénérée au lieu de la renvoyer sur la ligne d'alimentation principale. Cette approche peut être particulièrement bénéfique pour les grandes machines, qui ont souvent des retours de puissance plus élevés lors du freinage. Les machines plus petites pourraient également adopter cette technologie à mesure que les prix de l'énergie augmentent et que l'efficacité opérationnelle devient plus critique. En utilisant un pont de puissance, ces systèmes gèrent et réaffectent l'énergie en fonction de la fréquence et de la phase de l'alimentation principale, ce qui améliore l'efficacité énergétique pendant les opérations d'usinage.

Il a été démontré que l'installation d'entraînements à fréquence variable (EFV) sur les machines CNC existantes permettait de réaliser d'importantes économies d'énergie. Par exemple, une entreprise de métallurgie a fait état d'une réduction de 20% de sa consommation d'électricité après une telle mise à niveau. En outre, l'adoption de moteurs à haut rendement énergétique peut permettre de réaliser des économies substantielles, certains fabricants de l'industrie aérospatiale ayant réduit leur consommation d'électricité de 25% en remplaçant d'anciens moteurs.

L'utilisation de logiciels avancés pour optimiser les trajectoires d'outils peut également permettre de réduire les temps d'usinage et la consommation d'énergie. Une étude de cas réalisée par un fabricant de pièces automobiles a révélé une diminution de 15% de la consommation d'énergie grâce à l'optimisation des trajectoires d'outils, ce qui a permis un enlèvement de matière plus efficace et une réduction des temps de cycle.

La mise en œuvre de stratégies de maintenance prédictive par le biais de l'analyse des données peut aider à identifier les problèmes potentiels avant qu'ils ne conduisent à une défaillance de l'équipement. En utilisant la surveillance en temps réel, les systèmes CNC peuvent ajuster automatiquement les paramètres du processus, garantissant que les machines fonctionnent dans des conditions optimales et réduisant la consommation d'énergie inutile. Une maintenance régulière, comprenant des contrôles programmés des niveaux de liquide de refroidissement et de l'usure des outils, est essentielle pour maintenir l'efficacité et minimiser les temps d'arrêt.

L'intégration de pratiques de fabrication durables permet non seulement de réduire la consommation d'énergie, mais aussi de préserver les ressources naturelles, contribuant ainsi à une utilisation plus responsable des ressources limitées. Cette approche permet d'atténuer les incidences environnementales liées à la consommation d'énergie et de garantir que les ressources resteront disponibles pour les générations futures.

En employant ces stratégies, les opérations CNC peuvent réduire de manière significative leur consommation d'énergie, ce qui se traduit par des avantages environnementaux et économiques, tout en améliorant l'efficacité globale de la fabrication.

Pour améliorer l'efficacité énergétique des opérations CNC à axe élevé, une stratégie efficace consiste à mettre en œuvre un système d'entraînement à bus partagé ou à alimentation commune. Cette approche permet la reconstitution de la puissance régénérée au sein de la machine en affinant le cycle d'usinage. Par exemple, une machine peut accélérer un moteur pendant qu'un autre décélère, optimisant ainsi l'utilisation de l'énergie pendant le fonctionnement. En outre, l'utilisation d'outils d'analyse du cycle, bien que disponibles dans le commerce, n'est pas strictement nécessaire. Les opérateurs peuvent réaliser d'importantes économies d'énergie en observant et en ajustant les paramètres clés, tels que les cycles de changement d'outil, afin de minimiser la consommation d'énergie pendant les phases de non-usinage.

La réduction des temps de cycle est essentielle pour économiser l'énergie dans l'usinage CNC à axe élevé. Des vitesses de broche élevées pendant l'usinage peuvent conduire à une utilisation plus efficace de l'énergie par unité de matière enlevée. L'usinage à grande vitesse maintient une puissance constante tout en permettant une utilisation variable de la puissance, ce qui peut améliorer considérablement l'efficacité. En outre, les constructeurs de machines-outils proposent de plus en plus souvent des conceptions qui facilitent une accélération et une décélération plus rapides grâce à des caractéristiques telles que des vis à billes jumelées et des moteurs jumelés. Ces améliorations peuvent se traduire par des réductions de temps de cycle allant jusqu'à 20 à 30 % par rapport aux configurations traditionnelles.

L'intégration de l'automatisation et de la robotique peut réduire de manière significative la consommation d'énergie dans les opérations CNC. Par exemple, les systèmes automatisés de gestion des outils garantissent que les bons outils sont disponibles en cas de besoin, ce qui réduit les temps d'arrêt des machines et améliore l'efficacité globale des équipements (OEE). Les robots collaboratifs (cobots) peuvent travailler en parallèle avec les machines à commande numérique. Machines CNC pour effectuer des tâches telles que le changement d'outil et l'inspection des pièces, ce qui augmente la productivité tout en minimisant les interventions manuelles. Cela permet non seulement de rationaliser les opérations, mais aussi d'optimiser l'utilisation de l'énergie dans l'ensemble du processus de fabrication.

L'utilisation de logiciels de simulation et d'optimisation avancés est essentielle pour les opérations CNC à axe élevé. Ces outils créent des modèles virtuels de processus CNC, permettant aux fabricants de simuler l'environnement d'usinage avant le début des opérations physiques. Cela permet d'identifier les inefficacités potentielles, telles que l'usure des outils et les vibrations, et facilite les ajustements proactifs afin d'améliorer l'efficacité énergétique et de réduire les déchets. En outre, le choix d'un logiciel CAO/FAO approprié pour les opérations CNC peut optimiser les opérations de la machine et minimiser la consommation d'énergie en générant des parcours d'outils efficaces et en réduisant les mouvements inutiles.

L'utilisation de matériaux respectueux de l'environnement dans les opérations CNC à axe élevé contribue aux efforts de développement durable et permet de réaliser des économies d'énergie. Usinage CNC multi-axes permet aux fabricants de sélectionner des matériaux qui non seulement répondent aux normes de qualité, mais qui réduisent également les déchets globaux au cours de la production. Cette approche s'aligne sur les tendances de l'industrie visant à minimiser l'empreinte écologique tout en maintenant une grande efficacité de production.

En intégrant ces stratégies dans les opérations CNC à axe élevé, les fabricants peuvent réaliser d'importantes économies d'énergie, améliorer la productivité et contribuer à des pratiques de fabrication plus durables.

Les techniques d'économie d'énergie dans les opérations CNC à axe élevé sont essentielles pour améliorer l'efficacité et réduire les coûts d'exploitation. Ces méthodes permettent de réduire considérablement la consommation d'énergie tout en maintenant des performances d'usinage optimales.

L'une des approches les plus efficaces pour économiser l'énergie consiste à optimiser les paramètres de fonctionnement des machines à commande numérique. Les ajustements de la vitesse de coupe, de la vitesse d'avance et de la profondeur peuvent conduire à des réductions substantielles de la consommation d'énergie au cours des processus d'usinage. Par exemple, en affinant le cycle de changement d'outil de manière à ce que la broche décélère en même temps que l'axe Z accélère vers le magasin d'outils, la consommation d'énergie peut être réduite au minimum pendant ces transitions.

Une autre technique innovante d'économie d'énergie consiste à utiliser un système d'entraînement à bus partagé ou à alimentation commune pour reprendre l'énergie régénérée au lieu de la renvoyer sur la ligne principale. Ce système permet une utilisation plus efficace de l'énergie en analysant et en réglant le cycle d'usinage, ce qui permet à un moteur d'accélérer pendant qu'un autre décélère, optimisant ainsi la consommation d'énergie globale.

L'utilisation d'un logiciel de surveillance tel qu'Energy Dashboard Plus peut fournir des informations sur les tendances de la consommation d'énergie sur plusieurs machines au sein d'une usine. Ce logiciel relie la consommation d'énergie aux programmes et outils d'usinage, offrant des rapports détaillés sur la consommation d'énergie quotidienne, hebdomadaire et mensuelle, ainsi que sur les émissions de CO₂. Cette visibilité permet aux opérateurs d'identifier les domaines où des économies sont possibles.

L'utilisation de logiciels avancés pour l'optimisation des parcours d'outils est une autre méthode efficace. En mettant en œuvre des logiciels de simulation et des stratégies d'usinage à grande vitesse, les opérateurs de CNC peuvent réduire les temps de cycle et améliorer l'efficacité énergétique. L'optimisation des parcours d'outils contribue non seulement aux économies d'énergie, mais améliore également les performances globales de l'usinage.

La gestion efficace du liquide de refroidissement joue un rôle essentiel dans la conservation de l'énergie. L'utilisation du bon type et de la bonne quantité de liquide de refroidissement, ainsi que de systèmes de refroidissement avancés tels que la lubrification par quantité minimale (MQL) et les technologies d'usinage à sec, peut réduire de manière significative la consommation d'énergie et de liquide de refroidissement.

La mise en œuvre de technologies à haut rendement énergétique, telles que les servomoteurs optimisés et les modes de veille automatique, permet de réduire la consommation d'énergie sans sacrifier la précision. Ces technologies peuvent être intégrées dans les machines à commande numérique pour garantir un fonctionnement plus efficace, en particulier pendant les périodes d'inactivité.

Outre les économies d'énergie directes, ces techniques apportent des avantages économiques et communautaires plus larges. En réduisant les coûts énergétiques, les fabricants peuvent gagner en compétitivité et en stabilité, tout en créant de nouvelles opportunités dans le domaine des technologies vertes et de la gestion de l'énergie. En outre, le passage à des pratiques efficaces sur le plan énergétique atténue les incidences sur l'environnement, ce qui permet d'améliorer la santé publique en réduisant la pollution de l'air et de l'eau.

En intégrant ces techniques d'économie d'énergie dans les opérations CNC à axe élevé, les fabricants peuvent réaliser d'importantes économies d'énergie tout en améliorant l'efficacité opérationnelle et la durabilité.

Deux études de cas ont été menées pour démontrer l'efficacité d'un modèle de demande d'énergie basé sur des blocs fonctionnels dans des systèmes d'usinage réels. La première étude a révélé l'influence des décisions de planification des processus sur la consommation d'énergie au cours des opérations de fraisage CNC, en montrant une corrélation significative entre la planification et l'efficacité énergétique. La précision du modèle énergétique utilisé dans ces études était impressionnante, atteignant une précision de 95,3% dans la prédiction de la consommation d'énergie réelle, soulignant le potentiel d'une prise de décision éclairée dans les processus de fabrication.

Outre la modélisation énergétique, un modèle de calcul des coûts basé sur des expériences d'usinage a été présenté, accompagné d'un cas industriel permettant d'estimer les économies potentielles. Ce modèle a mis en évidence la façon dont la planification stratégique et la mise en œuvre de pratiques efficaces peuvent conduire à des avantages économiques significatifs pour les fabricants, soulignant l'importance de combiner l'analyse des coûts avec des stratégies d'économie d'énergie.

Les études ont également montré comment l'intégration de technologies avancées contribue à réduire la consommation d'énergie et les coûts d'exploitation. Par exemple, les fabricants qui ont équipé leurs machines CNC de variateurs de fréquence (VFD) ont signalé une réduction de la consommation d'électricité allant jusqu'à 20%, tandis que l'optimisation des trajectoires d'outils a permis de réduire les temps d'usinage et la consommation d'énergie d'environ 15%. En outre, les fabricants de l'industrie aérospatiale qui ont adopté des moteurs à haut rendement énergétique ont réduit leur consommation d'électricité de 25%, ce qui illustre l'impact substantiel que des améliorations technologiques ciblées peuvent avoir sur l'efficacité énergétique et les performances opérationnelles globales.

Ces études de cas illustrent collectivement l'importance de l'utilisation d'approches fondées sur les données et de technologies avancées pour favoriser l'efficacité énergétique dans les opérations du CNC, ce qui se traduit en fin de compte par des avantages à la fois économiques et environnementaux.

La mise en œuvre de techniques d'économie d'énergie dans les opérations CNC à axe élevé présente plusieurs défis qui peuvent entraver l'amélioration de l'efficacité et la réduction des coûts.

L'un des principaux défis consiste à comprendre les exigences en matière de consommation d'énergie pour les différentes machines et opérations. Les machines plus grandes consomment généralement plus d'énergie, et il est donc essentiel de surveiller et de gérer leur consommation d'énergie afin d'éviter les surchauffes ou les courts-circuits, qui peuvent entraîner des temps d'arrêt opérationnels importants et endommager l'équipement. L'absence de suivi et de contrôle efficaces de la consommation d'énergie peut faire manquer des occasions de réaliser des économies.

La complexité des processus d'usinage CNC peut également poser des problèmes. Les pièces de conception complexe nécessitent une programmation avancée et un contrôle de précision, ce qui allonge les temps de réglage et nécessite souvent l'utilisation de centres d'usinage multi-axes plus coûteux. Cette complexité n'augmente pas seulement les coûts de production, elle peut aussi compliquer la mise en œuvre de stratégies d'économie d'énergie, car l'optimisation des paramètres d'usinage peut nécessiter des solutions plus sophistiquées.

Un autre obstacle important est la résistance potentielle au changement parmi les opérateurs et la direction. La transition vers de nouvelles technologies ou stratégies opérationnelles peut être accueillie avec scepticisme, en particulier si les parties prenantes sont habituées aux processus existants. En outre, l'intégration de la maintenance prédictive et de l'analyse des données pour surveiller la consommation d'énergie peut nécessiter une formation et des investissements que certaines organisations peuvent être réticentes à entreprendre.

Si les techniques d'économie d'énergie peuvent conduire à des économies à long terme, l'investissement initial dans de nouvelles technologies ou dans la modification de machines existantes peut constituer un obstacle important. De nombreuses entreprises hésitent à dépenser des sommes importantes au départ, en particulier si la période de récupération des mesures d'économie d'énergie n'est pas claire. En conséquence, les organisations peuvent renoncer à des gains potentiels d'efficacité énergétique.

La mise en œuvre de pratiques d'efficacité énergétique nécessite souvent une expertise qui n'est pas toujours disponible au sein de l'organisation. La consultation d'experts externes peut constituer une première étape dans l'identification des possibilités d'économie d'énergie, mais le recours à de tels consultants peut entraîner des coûts supplémentaires et des complexités. En outre, l'éducation et la formation continues du personnel en vue de l'adoption de pratiques d'efficacité énergétique exigent un engagement en termes de temps et de ressources.

Enfin, l'intégration de l'analyse des données pour optimiser l'utilisation de l'énergie présente sa propre série de défis. La collecte et l'analyse des données de production peuvent aider à identifier les inefficacités et à guider la prise de décision, mais elles nécessitent une solide infrastructure de gestion des données et un personnel qualifié pour interpréter efficacement les résultats. Sans une gestion appropriée des données, les organisations peuvent avoir du mal à apporter à leurs opérations des ajustements éclairés qui pourraient conduire à d'importantes économies d'énergie.

L'usinage CNC en grande série présente plusieurs défis qui peuvent avoir un impact sur l'efficacité opérationnelle et les coûts globaux. Toutefois, en adoptant des approches stratégiques, les fabricants peuvent atténuer efficacement ces problèmes et améliorer la productivité.

L'un des défis les plus pressants de l'usinage CNC est l'usure rapide des outils due à un fonctionnement continu. Pour y remédier, les fabricants peuvent mettre en place un programme de maintenance rigoureux, garantissant des inspections régulières et des remplacements d'outils en temps voulu. En outre, l'investissement dans des outils durables et de qualité supérieure peut prolonger la durée de vie de l'équipement, réduisant ainsi la fréquence et les coûts associés aux remplacements.

La gestion de la chaleur générée pendant l'usinage est cruciale pour maintenir l'intégrité de l'outil et la qualité du produit. Une formation spécialisée pour les opérateurs de machines à commande numérique est essentielle pour les doter des compétences nécessaires pour gérer efficacement la chaleur et effectuer des réglages mécaniques précis. En améliorant la compréhension de la dynamique thermique dans les processus d'usinage, les entreprises peuvent minimiser les problèmes liés à la chaleur.

La demande de main-d'œuvre qualifiée dans le domaine de l'usinage CNC est élevée, ce qui entraîne une augmentation de la concurrence et des coûts de main-d'œuvre. Pour relever ce défi, les fabricants peuvent mettre en place des programmes de formation interne afin d'améliorer les compétences des employés existants. En outre, la mise en place de programmes d'apprentissage en collaboration avec des établissements d'enseignement peut créer un vivier de travailleurs qualifiés prêts à répondre aux demandes de l'industrie. L'automatisation et la simplification de certaines tâches peuvent encore réduire la dépendance à l'égard de la main-d'œuvre hautement qualifiée et rendre les processus plus efficaces.

Les pannes fréquentes et le coût élevé des pièces de rechange peuvent avoir un impact significatif sur les résultats d'une opération CNC. Pour minimiser les coûts de réparation, les entreprises devraient donner la priorité aux pratiques de maintenance préventive, qui contribuent à réduire la probabilité de défaillances inattendues des machines. La formation des techniciens internes à l'exécution des réparations de base peut également réduire les coûts associés aux prestataires de services externes, améliorant ainsi l'efficacité opérationnelle.

Lorsqu'il s'agit de pièces de grande taille, des problèmes tels que la manutention et la logistique, le temps d'usinage et la portée de l'outil peuvent compliquer la production. L'utilisation de grues pour une manutention sûre et l'emploi d'une planification logistique avancée peuvent rationaliser le déplacement des grands composants. En outre, l'optimisation des vitesses de coupe et d'avance permet de réduire les temps d'usinage sans compromettre la qualité. L'utilisation d'outils à longue portée et de machines CNC à plusieurs axes peut également étendre les capacités d'usinage et améliorer le rendement global.

L'intégration de pratiques durables dans les opérations de CNC contribue non seulement à la responsabilité environnementale, mais aussi à l'amélioration de l'efficacité. Des stratégies telles que la production allégée, la réduction des déchets matériels et l'optimisation de la consommation d'énergie peuvent réduire considérablement les coûts d'exploitation tout en attirant des clients soucieux de l'environnement. Les entreprises qui adoptent ces approches durables constatent souvent une meilleure utilisation des ressources et une réduction des temps d'arrêt.

En mettant en œuvre ces stratégies, les fabricants peuvent relever efficacement les défis associés aux opérations CNC à axe élevé, ce qui se traduit en fin de compte par une efficacité accrue, une réduction des coûts et une amélioration de la qualité des produits.