Keine Sorge, wenden Sie sich sofort an Ihren Chef

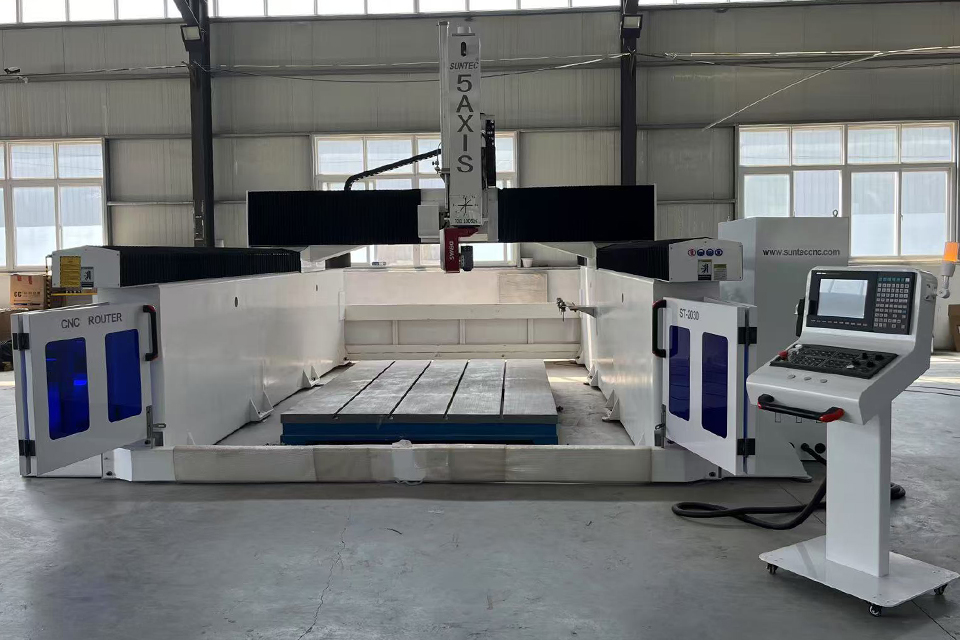

Energiespartipps für hochachsige CNC-Bearbeitungen bieten einen umfassenden Überblick über Strategien und Praktiken zur Senkung des Energieverbrauchs bei computergesteuerten (CNC) Bearbeitungsprozessen, insbesondere bei hochachsigen Bearbeitungen. CNC-Maschinen sind in der modernen Fertigung von entscheidender Bedeutung. Sie sind bekannt für ihre Präzision und Effizienz bei der Herstellung komplexer Komponenten für verschiedene Industriezweige, darunter Luft- und Raumfahrt, Automobilbau und Elektronik. Der erhebliche Stromverbrauch dieser Maschinen hat jedoch Bedenken hinsichtlich der Betriebskosten und der Umweltverträglichkeit aufkommen lassen, so dass energieeffiziente Lösungen gefragt sind.

Die Energieeffizienz von CNC-Operationen kann von mehreren Faktoren beeinflusst werden, darunter der Maschinentyp, die Betriebsparameter und die Implementierung fortschrittlicher Technologien wie frequenzvariable Antriebe (VFDs) und regenerative Energiesysteme. Studien haben gezeigt, dass der Einsatz energieeffizienter Technologien zu einer Senkung des Energieverbrauchs um bis zu 30% führen kann. Darüber hinaus können die Optimierung von Maschinenbetriebsparametern, der Einsatz fortschrittlicher Software für die Werkzeugwegoptimierung und die Implementierung von Echtzeitüberwachung die Energieeinsparungen und die Betriebsleistung weiter verbessern.

Die Umstellung auf energieeffiziente Verfahren hilft den Herstellern nicht nur bei der Kostenreduzierung, sondern trägt durch die Senkung der mit dem Energieverbrauch verbundenen Kohlenstoffemissionen auch zu einem umfassenderen Umweltnutzen bei. Die Stromquelle, die in CNC-Betrieben verwendet wird, hat erhebliche Auswirkungen auf die Umweltbilanz, wobei erneuerbare Energiequellen eine nachhaltigere Option darstellen. Darüber hinaus können die wirtschaftlichen Vorteile von Energieeinsparungen die Wettbewerbsfähigkeit und die Innovation im Fertigungssektor verbessern, wodurch ein doppelter Vorteil entsteht: Kostensenkung und verbesserte Nachhaltigkeit.

Die Einführung von Energiespartechniken ist jedoch nicht unproblematisch. Hersteller können auf Hindernisse stoßen, wie z. B. den Widerstand gegen Veränderungen, die Komplexität des Betriebs und die anfänglichen Kosten für Investitionen in neue Technologien. Zur Bewältigung dieser Herausforderungen ist ein strategischer Ansatz erforderlich, der die Schulung des Personals, die laufende Wartung und das Engagement für nachhaltige Praktiken umfasst, die mit den Trends der Branche zur Verringerung des ökologischen Fußabdrucks übereinstimmen. Insgesamt stellen Energiespartipps für hochachsige CNC-Bearbeitungen eine wichtige Komponente moderner Fertigungsverfahren dar, die darauf abzielen, eine effizientere, kostengünstigere und umweltfreundlichere Industrie zu fördern.

CNC-Maschinen sind aus der modernen Fertigung nicht mehr wegzudenken. Sie sind bekannt für ihre Präzision und Effizienz bei der Herstellung komplexer Komponenten in verschiedenen Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Elektronik. Der Stromverbrauch dieser Maschinen hat jedoch erhebliche Auswirkungen sowohl auf die Betriebskosten als auch auf die Umweltverträglichkeit.

Der Energieverbrauch von CNC-Maschinen kann je nach Maschinentyp, Betriebsparametern und eingesetzter Technologie stark variieren. So kann beispielsweise der Einsatz energieeffizienter Technologien wie frequenzgeregelter Antriebe (VFD) und energieeffizienter Motoren den Stromverbrauch erheblich senken. Studien haben gezeigt, dass durch den Einsatz solcher Technologien der Energieverbrauch in einigen Fällen um bis zu 30% gesenkt werden kann. Darüber hinaus wird die Effizienz des Energieverbrauchs durch die Betriebseffizienz der Maschine beeinflusst, die sich in Messgrößen wie dem Strom- oder Energieverbrauch während der Betriebszeit der Maschine widerspiegelt.

Auch die Stromquelle spielt eine entscheidende Rolle bei der Bestimmung der Umweltauswirkungen des Betriebs von CNC-Maschinen. Strom aus erneuerbaren Energiequellen hat einen geringeren Kohlenstoff-Fußabdruck als Strom aus fossilen Brennstoffen. Da die Hersteller zunehmend auf erneuerbare Energiequellen zurückgreifen, können sie ihre Kohlenstoffemissionen erheblich verringern und damit einen Beitrag zu den weltweiten Bemühungen zur Bekämpfung des Klimawandels leisten.

Um die Energieeffizienz zu verbessern, können die Hersteller eine Reihe von Best Practices anwenden. Dazu gehören die Optimierung der Betriebsparameter, die automatische Abschaltung von Hilfskomponenten und der Einsatz von regenerativen Versorgungsmodulen, die während des Betriebs Energie zurückgewinnen. So können beispielsweise regenerative Bremssysteme in CNC-Maschinen kinetische Energie in elektrische Energie zurückverwandeln, die dann in der Maschine wiederverwendet oder in das Stromnetz eingespeist werden kann.

Darüber hinaus ermöglicht die Kenntnis des Energieverbrauchsprofils von CNC-Maschinen gezielte Initiativen zur Energieeinsparung. Durch die Analyse der Betriebszyklen der Maschine und die Anpassung der Parameter, um Leerlaufzeiten und Energieverschwendung zu minimieren, können Hersteller erhebliche Energieeinsparungen erzielen.

Das Streben nach Energieeffizienz bei der CNC-Bearbeitung führt nicht nur zu niedrigeren Betriebskosten, sondern fördert auch die wirtschaftliche Stabilität und die Wettbewerbsfähigkeit des Fertigungssektors. Durch die Senkung der Stromkosten können die Hersteller Ressourcen für Innovation und Entwicklung bereitstellen, was letztlich ihre Marktposition verbessert. Darüber hinaus trägt die Energieeffizienz zur Ressourcenschonung bei und hilft, die mit der Energieerzeugung und dem Energieverbrauch verbundene Umweltbelastung zu verringern.

Die Optimierung des Energieverbrauchs bei hochachsigen CNC-Bearbeitungen kann die betriebliche Effizienz erheblich steigern und gleichzeitig die Umweltbelastung verringern. Um diese Ziele zu erreichen, können verschiedene Strategien eingesetzt werden.

Eine der effektivsten Möglichkeiten, Energie zu sparen, ist die Optimierung der Betriebsparameter der Maschine, einschließlich Schnittgeschwindigkeit, Vorschub und Schnitttiefe. Die Anpassung dieser Parameter kann dazu beitragen, die Bearbeitungseffizienz zu verbessern und den Energieverbrauch zu senken. Eine niedrige Schnittgeschwindigkeit kann beispielsweise zu einer ineffizienten Bearbeitung führen, während zu hohe Geschwindigkeiten einen schnelleren Verschleiß der Werkzeuge zur Folge haben können, was einen häufigen Austausch erfordert und letztlich den Energieverbrauch erhöht.

Die Implementierung von Energierückgewinnungssystemen, wie z. B. Shared-Bus- oder gemeinsame Stromversorgungs-Antriebssysteme, können CNC-Maschinen in die Lage versetzen, rückgespeiste Energie wieder zu verbrauchen, anstatt sie an die Hauptstromleitung zurückzugeben. Dieser Ansatz kann vor allem für größere Maschinen von Vorteil sein, die beim Bremsen oft einen höheren Energiebedarf haben. Auch kleinere Maschinen können diese Technologie einsetzen, da die Energiepreise steigen und die Betriebseffizienz immer wichtiger wird. Durch den Einsatz einer Strombrücke können diese Systeme die Energie so verwalten und wiederverwenden, dass sie mit der Frequenz und der Phase der Hauptstromversorgung übereinstimmt, was die Energieeffizienz während der Bearbeitungsvorgänge verbessert.

Die Nachrüstung vorhandener CNC-Maschinen mit frequenzvariablen Antrieben (VFDs) führt nachweislich zu erheblichen Energieeinsparungen. Ein metallverarbeitendes Unternehmen meldete beispielsweise eine Reduzierung des Stromverbrauchs um 20% nach einer solchen Umrüstung. Auch die Umrüstung auf energieeffiziente Motoren kann zu erheblichen Einsparungen führen. Einige Hersteller in der Luft- und Raumfahrtindustrie erzielten durch den Austausch älterer Motoren eine Reduzierung des Stromverbrauchs um 25%.

Der Einsatz fortschrittlicher Software zur Optimierung der Werkzeugwege kann auch zu einer Verringerung der Bearbeitungszeit und des Energieverbrauchs führen. Eine Fallstudie eines Herstellers von Automobilteilen ergab eine Senkung des Energieverbrauchs um 15% durch die Optimierung der Werkzeugwege, was einen effizienteren Materialabtrag und kürzere Zykluszeiten ermöglichte.

Die Umsetzung von Strategien zur vorausschauenden Wartung durch Datenanalyse kann dazu beitragen, potenzielle Probleme zu erkennen, bevor sie zu einem Ausfall der Anlage führen. Durch Echtzeitüberwachung können CNC-Systeme automatisch Prozessparameter anpassen, um sicherzustellen, dass die Maschinen unter optimalen Bedingungen arbeiten und unnötigen Energieverbrauch reduzieren. Regelmäßige Wartung, einschließlich der planmäßigen Überprüfung von Kühlmittelstand und Werkzeugverschleiß, ist für die Aufrechterhaltung der Effizienz und die Minimierung von Ausfallzeiten unerlässlich.

Die Integration nachhaltiger Fertigungsverfahren reduziert nicht nur den Energieverbrauch, sondern schont auch die natürlichen Ressourcen und trägt damit zu einem verantwortungsvolleren Umgang mit endlichen Ressourcen bei. Dieser Ansatz kann die mit dem Energieverbrauch verbundenen Umweltauswirkungen mindern und sicherstellen, dass die Ressourcen auch für künftige Generationen verfügbar bleiben.

Durch die Anwendung dieser Strategien können CNC-Betriebe ihren Energieverbrauch erheblich senken, was sowohl ökologische als auch wirtschaftliche Vorteile mit sich bringt und gleichzeitig die Gesamteffizienz der Fertigung erhöht.

Eine wirksame Strategie zur Verbesserung der Energieeffizienz bei hochachsigen CNC-Bearbeitungen ist die Implementierung eines Antriebssystems mit gemeinsamem Bus oder gemeinsamer Stromversorgung. Dieser Ansatz ermöglicht die Wiederverwendung von rückgespeister Energie innerhalb der Maschine durch Feinabstimmung des Bearbeitungszyklus. Beispielsweise kann eine Maschine einen Motor beschleunigen, während ein anderer abbremst, wodurch der Energieverbrauch während des Betriebs optimiert wird. Darüber hinaus ist die Verwendung von Zyklusanalysetools, die zwar im Handel erhältlich sind, nicht unbedingt erforderlich. Die Bediener können erhebliche Energieeinsparungen erzielen, indem sie wichtige Parameter, wie z. B. die Werkzeugwechselzyklen, beobachten und anpassen, um den Stromverbrauch während der Nichtbearbeitungsphasen zu minimieren.

Die Minimierung der Zykluszeiten ist entscheidend für die Energieeinsparung bei der Hochachsen-CNC-Bearbeitung. Hohe Spindeldrehzahlen während der Bearbeitung können zu einer effizienteren Energienutzung pro Einheit des entfernten Materials führen. Bei der Hochgeschwindigkeitsbearbeitung wird eine konstante Leistung beibehalten, während gleichzeitig ein variabler Energieeinsatz möglich ist, was die Effizienz erheblich verbessern kann. Darüber hinaus bieten Werkzeugmaschinenhersteller zunehmend Konstruktionen an, die eine schnellere Beschleunigung und Abbremsung durch Merkmale wie Doppelkugelspindeln und Doppelmotoren ermöglichen. Diese Verbesserungen können zu Zykluszeitverkürzungen von bis zu 20 bis 30 Prozent im Vergleich zu herkömmlichen Aufbauten führen.

Durch den Einsatz von Automatisierung und Robotik kann der Energieverbrauch bei CNC-Bearbeitungen erheblich gesenkt werden. So stellen beispielsweise automatisierte Werkzeugverwaltungssysteme sicher, dass die richtigen Werkzeuge zur Verfügung stehen, wenn sie benötigt werden, wodurch Maschinenstillstandszeiten reduziert und die Gesamteffizienz der Anlagen (OEE) verbessert werden. Kollaborationsroboter (Cobots) können zusammenarbeiten mit CNC-Maschinen um Aufgaben wie den Werkzeugwechsel und die Teileinspektion zu erledigen, was die Produktivität erhöht und gleichzeitig manuelle Eingriffe minimiert. Dies rationalisiert nicht nur die Abläufe, sondern optimiert auch den Energieverbrauch im gesamten Fertigungsprozess.

Der Einsatz fortschrittlicher Simulations- und Optimierungssoftware ist der Schlüssel für hochachsige CNC-Bearbeitungen. Diese Tools erstellen virtuelle Modelle von CNC-Prozessen und ermöglichen es den Herstellern, die Bearbeitungsumgebung zu simulieren, bevor die physischen Vorgänge beginnen. Auf diese Weise lassen sich potenzielle Ineffizienzen wie Werkzeugverschleiß und Vibrationen erkennen und proaktive Anpassungen zur Verbesserung der Energieeffizienz und zur Reduzierung von Ausschuss vornehmen. Darüber hinaus kann die Auswahl einer geeigneten CAD/CAM-Software für CNC-Operationen den Maschinenbetrieb optimieren und den Energieverbrauch minimieren, indem effiziente Werkzeugwege erzeugt und unnötige Bewegungen reduziert werden.

Die Verwendung von umweltfreundlichen Materialien bei hochachsigen CNC-Bearbeitungen trägt zur Nachhaltigkeit bei und kann zu Energieeinsparungen beitragen. Mehrachsige CNC-Bearbeitung ermöglicht es den Herstellern, Materialien auszuwählen, die nicht nur den Qualitätsstandards entsprechen, sondern auch den Gesamtabfall während der Produktion reduzieren. Dieser Ansatz entspricht den Trends in der Branche, die darauf abzielen, den ökologischen Fußabdruck zu minimieren und gleichzeitig eine hohe Produktionseffizienz zu gewährleisten.

Durch die Integration dieser Strategien in hochachsige CNC-Operationen können Hersteller erhebliche Energieeinsparungen erzielen, die Produktivität steigern und zu nachhaltigeren Fertigungsverfahren beitragen.

Energiesparende Techniken bei hochachsigen CNC-Bearbeitungen sind entscheidend für die Steigerung der Effizienz und die Senkung der Betriebskosten. Diese Methoden können den Energieverbrauch bei gleichzeitiger optimaler Bearbeitungsleistung erheblich minimieren.

Einer der effektivsten Ansätze zur Energieeinsparung ist die Optimierung der Betriebsparameter von CNC-Maschinen. Anpassungen der Schnittgeschwindigkeit, des Vorschubs und der Schnitttiefe können zu einer erheblichen Senkung des Energieverbrauchs während des Bearbeitungsprozesses führen. Durch eine Feinabstimmung des Werkzeugwechselzyklus, so dass die Spindel gleichzeitig mit der Beschleunigung der Z-Achse zum Werkzeugmagazin abbremst, kann der Energieverbrauch während dieser Übergänge minimiert werden.

Eine weitere innovative Technik zur Energieeinsparung ist der Einsatz eines Antriebssystems mit gemeinsamem Bus oder gemeinsamer Stromversorgung, das die rückgespeiste Energie wieder aufnimmt, anstatt sie in die Hauptleitung zurückzuspeisen. Dieses System ermöglicht eine effizientere Energienutzung, indem es den Bearbeitungszyklus analysiert und abstimmt, so dass ein Motor beschleunigt, während ein anderer abbremst, wodurch der Gesamtenergieverbrauch optimiert wird.

Der Einsatz von Überwachungssoftware wie Energy Dashboard Plus kann Einblicke in die Energieverbrauchstrends mehrerer Maschinen in einer Fabrik bieten. Diese Software verknüpft den Stromverbrauch mit Bearbeitungsprogrammen und Werkzeugen und bietet detaillierte Berichte über den täglichen, wöchentlichen und monatlichen Energieverbrauch sowie die CO₂-Emissionen. Diese Transparenz ermöglicht es den Betreibern, Bereiche für potenzielle Einsparungen zu identifizieren.

Der Einsatz fortschrittlicher Software zur Optimierung der Werkzeugwege ist eine weitere wirksame Methode. Durch den Einsatz von Simulationssoftware und Hochgeschwindigkeitsbearbeitungsstrategien können CNC-Bearbeiter die Zykluszeiten verkürzen und die Energieeffizienz verbessern. Die Optimierung der Werkzeugwege trägt nicht nur zu Energieeinsparungen bei, sondern verbessert auch die allgemeine Bearbeitungsleistung.

Ein effektives Kühlmittelmanagement spielt eine entscheidende Rolle bei der Energieeinsparung. Die Verwendung des richtigen Kühlmitteltyps und der richtigen Kühlmittelmenge sowie moderne Kühlsysteme wie Minimalmengenschmierung (MMS) und Trockenbearbeitungstechnologien können den Energie- und Kühlmittelverbrauch erheblich senken.

Der Einsatz energieeffizienter Technologien, wie optimierte Servomotoren und automatische Standby-Modi, trägt zur Senkung des Energieverbrauchs bei, ohne die Genauigkeit zu beeinträchtigen. Diese Technologien können in CNC-Maschinen integriert werden, um sicherzustellen, dass sie effizienter arbeiten, insbesondere während der Leerlaufzeiten.

Neben den direkten Energieeinsparungen tragen diese Techniken auch zu einem breiteren gesellschaftlichen und wirtschaftlichen Nutzen bei. Durch die Senkung der Energiekosten können die Hersteller ihre Wettbewerbsfähigkeit und Stabilität verbessern und gleichzeitig neue Möglichkeiten in den Bereichen grüne Technologien und Energiemanagement schaffen. Darüber hinaus werden durch die Umstellung auf energieeffiziente Verfahren die Auswirkungen auf die Umwelt gemildert, was durch die Verringerung der Luft- und Wasserverschmutzung zu besseren Ergebnissen für die öffentliche Gesundheit führt.

Durch die Integration dieser energiesparenden Techniken in hochachsige CNC-Bearbeitungen können die Hersteller erhebliche Energieeinsparungen erzielen und gleichzeitig die betriebliche Effizienz und Nachhaltigkeit verbessern.

Zwei Fallstudien wurden durchgeführt, um die Wirksamkeit eines auf Funktionsblöcken basierenden Energiebedarfsmodells in realen Bearbeitungssystemen zu demonstrieren. Die erste Studie zeigte den Einfluss von Prozessplanungsentscheidungen auf den Energieverbrauch bei CNC-Fräsvorgängen und wies eine signifikante Korrelation zwischen Planung und Energieeffizienz nach. Die Genauigkeit des in diesen Studien verwendeten Energiemodells war beeindruckend: Es erreichte eine Genauigkeit von 95,3% bei der Vorhersage des tatsächlichen Energieverbrauchs, was das Potenzial für fundierte Entscheidungen in Fertigungsprozessen unterstreicht.

Zusätzlich zur Energiemodellierung wurde ein Kostenmodell auf der Grundlage von Bearbeitungsexperimenten vorgestellt, das von einem Fall aus der Industrie begleitet wurde, um potenzielle Kosteneinsparungen abzuschätzen. Dieses Modell verdeutlichte, wie strategische Planung und Umsetzung effizienter Praktiken zu erheblichen wirtschaftlichen Vorteilen für die Hersteller führen können, und betonte die Bedeutung der Kombination von Kostenanalyse und Energiesparstrategien.

Die Studien zeigten auch, wie die Integration fortschrittlicher Technologien zu einer Senkung des Energieverbrauchs und der Betriebskosten beiträgt. So meldeten Hersteller, die ihre CNC-Maschinen mit frequenzvariablen Antrieben (VFD) nachrüsteten, eine Verringerung des Stromverbrauchs um bis zu 20%, während optimierte Werkzeugwege die Bearbeitungszeiten und den Energieverbrauch um etwa 15% senken konnten. Darüber hinaus erzielten Hersteller in der Luft- und Raumfahrtindustrie, die auf energieeffiziente Motoren umrüsteten, eine Senkung des Stromverbrauchs um 25%, was die erheblichen Auswirkungen zeigt, die gezielte technologische Verbesserungen sowohl auf die Energieeffizienz als auch auf die Gesamtbetriebsleistung haben können.

Diese Fallstudien verdeutlichen, wie wichtig es ist, datengestützte Ansätze und fortschrittliche Technologien einzusetzen, um die Energieeffizienz in CNC-Betrieben zu fördern, was letztlich sowohl wirtschaftliche als auch ökologische Vorteile mit sich bringt.

Die Implementierung von Energiespartechniken bei hochachsigen CNC-Bearbeitungen birgt einige Herausforderungen, die Effizienzsteigerungen und Kostensenkungen behindern können.

Eine der größten Herausforderungen besteht darin, die Anforderungen an den Energieverbrauch der verschiedenen Maschinen und Vorgänge zu verstehen. Größere Maschinen verbrauchen in der Regel mehr Energie, so dass es unerlässlich ist, ihren Energieverbrauch zu überwachen und zu steuern, um Überhitzung oder Kurzschlüsse zu vermeiden, die zu erheblichen Betriebsausfällen und Schäden an der Ausrüstung führen können. Wird der Energieverbrauch nicht effektiv überwacht und gesteuert, können Einsparungsmöglichkeiten verpasst werden.

Die Komplexität von CNC-Bearbeitungsprozessen kann auch Herausforderungen mit sich bringen. Teile mit komplizierten Konstruktionen erfordern eine fortschrittliche Programmierung und Präzisionssteuerung, was die Rüstzeiten verlängert und oft den Einsatz teurerer Mehrachsen-Bearbeitungszentren erforderlich macht. Diese Komplexität erhöht nicht nur die Produktionskosten, sondern kann auch die Umsetzung von Energiesparstrategien erschweren, da die Optimierung von Bearbeitungsparametern anspruchsvollere Lösungen erfordern kann.

Ein weiteres großes Hindernis ist der potenzielle Widerstand von Betreibern und Management gegen Veränderungen. Die Umstellung auf neue Technologien oder Betriebsstrategien kann auf Skepsis stoßen, vor allem wenn die Beteiligten an die bestehenden Prozesse gewöhnt sind. Darüber hinaus kann die Integration von vorausschauender Wartung und Datenanalyse zur Überwachung des Energieverbrauchs Schulungen und Investitionen erfordern, die einige Unternehmen nur ungern auf sich nehmen.

Energiesparende Techniken können zwar zu langfristigen Einsparungen führen, aber die Anfangsinvestitionen in neue Technologien oder die Umrüstung bestehender Maschinen können ein erhebliches Hindernis darstellen. Viele Unternehmen zögern, große Summen im Voraus auszugeben, insbesondere wenn die Amortisationszeit für Energiesparmaßnahmen unklar ist. Infolgedessen verzichten die Unternehmen möglicherweise auf potenzielle Energieeffizienzgewinne.

Die Umsetzung energieeffizienter Praktiken erfordert oft Fachwissen, das im Unternehmen nicht ohne weiteres verfügbar ist. Die Beratung durch externe Experten kann ein erster Schritt zur Ermittlung von Energiesparmöglichkeiten sein, aber die Beauftragung solcher Berater kann zusätzliche Kosten und Komplexität mit sich bringen. Darüber hinaus erfordert die laufende Schulung und Weiterbildung der Mitarbeiter im Hinblick auf die Einführung energieeffizienter Praktiken einen hohen Zeit- und Ressourcenaufwand.

Schließlich birgt die Integration von Datenanalysen zur Optimierung des Energieverbrauchs eine Reihe von Herausforderungen in sich. Das Sammeln und Analysieren von Produktionsdaten kann dazu beitragen, Ineffizienzen zu erkennen und die Entscheidungsfindung zu unterstützen, erfordert aber eine robuste Datenmanagement-Infrastruktur und qualifiziertes Personal, um die Ergebnisse effektiv zu interpretieren. Ohne eine ordnungsgemäße Datenverwaltung können Unternehmen nur schwer fundierte Anpassungen an ihren Betrieb vornehmen, die zu erheblichen Energieeinsparungen führen könnten.

Die CNC-Bearbeitung von Großserien bringt einige Herausforderungen mit sich, die sich auf die betriebliche Effizienz und die Gesamtkosten auswirken können. Durch den Einsatz strategischer Ansätze können Hersteller diese Probleme jedoch wirksam entschärfen und die Produktivität steigern.

Eine der größten Herausforderungen bei der CNC-Bearbeitung ist der schnelle Werkzeugverschleiß durch den Dauerbetrieb. Um diesem Problem zu begegnen, können Hersteller einen strengen Wartungsplan einführen, der regelmäßige Inspektionen und den rechtzeitigen Austausch von Werkzeugen gewährleistet. Darüber hinaus kann die Investition in hochwertigere, langlebige Werkzeuge die Lebensdauer der Ausrüstung verlängern und die Häufigkeit und die Kosten des Austauschs verringern.

Der Umgang mit der bei der Bearbeitung entstehenden Wärme ist entscheidend für die Erhaltung der Werkzeugintegrität und der Produktqualität. Spezielle Schulungen für CNC-Bediener sind unerlässlich, um sie mit den Fähigkeiten auszustatten, die für ein effektives Wärmemanagement und präzise mechanische Anpassungen erforderlich sind. Durch die Verbesserung des Verständnisses der thermischen Dynamik in Bearbeitungsprozessen können Unternehmen wärmebedingte Probleme minimieren.

Die Nachfrage nach qualifizierten Arbeitskräften in der CNC-Bearbeitung ist hoch, was zu einem verstärkten Wettbewerb und höheren Arbeitskosten führt. Um dieser Herausforderung zu begegnen, können die Hersteller interne Schulungsprogramme entwickeln, um die vorhandenen Mitarbeiter weiterzubilden. Darüber hinaus kann die Einrichtung von Lehrlingsprogrammen in Zusammenarbeit mit Bildungseinrichtungen eine Pipeline von qualifizierten Arbeitskräften schaffen, die bereit sind, die Anforderungen der Industrie zu erfüllen. Die Automatisierung und Vereinfachung bestimmter Aufgaben kann die Abhängigkeit von hochqualifizierten Arbeitskräften weiter verringern und die Prozesse effizienter machen.

Häufige Ausfälle und die hohen Kosten für Ersatzteile können das Ergebnis eines CNC-Betriebs erheblich beeinträchtigen. Um die Reparaturkosten zu minimieren, sollten Unternehmen der vorbeugenden Wartung den Vorrang geben, um die Wahrscheinlichkeit unerwarteter Maschinenausfälle zu verringern. Durch die Schulung interner Techniker in der Durchführung grundlegender Reparaturen können auch die Kosten für externe Dienstleister gesenkt und damit die betriebliche Effizienz gesteigert werden.

Beim Umgang mit großen Teilen können Herausforderungen wie Handhabung und Logistik, Bearbeitungszeit und Werkzeugreichweite die Produktion erschweren. Der Einsatz von Kränen für eine sichere Handhabung und eine fortschrittliche logistische Planung können den Transport großer Komponenten rationalisieren. Darüber hinaus können durch die Optimierung von Schnittgeschwindigkeiten und Vorschüben die Bearbeitungszeiten ohne Qualitätseinbußen verkürzt werden. Der Einsatz von Werkzeugen mit großer Reichweite und mehrachsigen CNC-Maschinen kann ebenfalls die Bearbeitungsmöglichkeiten erweitern und den Gesamtausstoß verbessern.

Die Einbeziehung nachhaltiger Praktiken in den CNC-Betrieb trägt nicht nur zur Umweltverantwortung bei, sondern steigert auch die Effizienz. Strategien wie die schlanke Fertigung, die Reduzierung von Materialabfällen und die Optimierung des Energieverbrauchs können die Betriebskosten erheblich senken und gleichzeitig umweltbewusste Kunden anziehen. Unternehmen, die diese nachhaltigen Ansätze anwenden, verzeichnen häufig eine bessere Ressourcennutzung und geringere Ausfallzeiten.

Durch die Umsetzung dieser Strategien können Hersteller die Herausforderungen, die mit hochachsigen CNC-Bearbeitungen verbunden sind, effektiv bewältigen, was letztendlich zu einer höheren Effizienz, geringeren Kosten und einer besseren Produktqualität führt.