No te preocupes, contacta con tu jefe inmediatamente

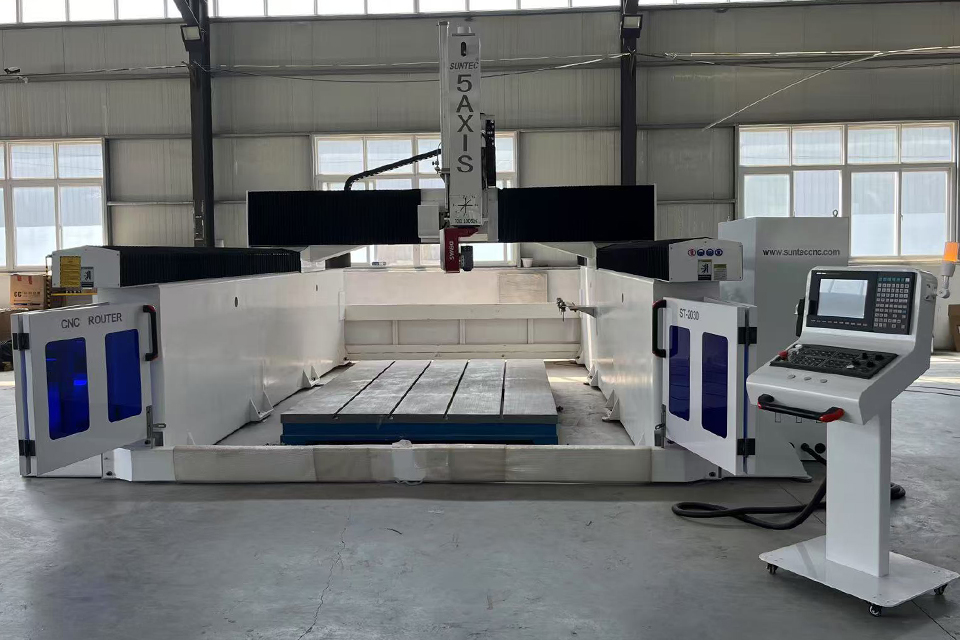

Los consejos para ahorrar energía en las operaciones CNC de alto eje ofrecen una visión general de las estrategias y prácticas destinadas a reducir el consumo de energía en los procesos de mecanizado de control numérico por ordenador (CNC), especialmente en las operaciones de alto eje. Las máquinas CNC son cruciales en la fabricación moderna, conocidas por su precisión y eficacia en la producción de componentes complejos para diversas industrias, como la aeroespacial, la automovilística y la electrónica. Sin embargo, el importante consumo eléctrico asociado a estas máquinas ha suscitado preocupación por los costes operativos y la sostenibilidad medioambiental, lo que ha provocado la necesidad de soluciones energéticamente eficientes.

La eficiencia energética de las operaciones CNC puede verse influida por varios factores, como el tipo de máquina, los parámetros de funcionamiento y la implantación de tecnologías avanzadas como variadores de frecuencia (VFD) y sistemas de energía regenerativa. Los estudios han demostrado que la adopción de tecnologías energéticamente eficientes puede reducir el consumo de energía hasta 30%. Además, la optimización de los parámetros de funcionamiento de la máquina, la utilización de software avanzado para la optimización de la trayectoria de la herramienta y la implantación de la supervisión en tiempo real pueden mejorar aún más el ahorro de energía y el rendimiento operativo.

En particular, la transición a prácticas energéticamente eficientes no sólo ayuda a los fabricantes a reducir costes, sino que también contribuye a beneficios medioambientales más amplios al reducir las emisiones de carbono asociadas al consumo de energía. La fuente de electricidad utilizada en las operaciones de CNC tiene un impacto significativo en su huella medioambiental, y las fuentes de energía renovables representan una opción más sostenible. Además, los beneficios económicos del ahorro energético pueden mejorar la competitividad y la innovación en el sector de la fabricación, creando una doble ventaja de reducción de costes y mejora de la sostenibilidad.

Sin embargo, la aplicación de técnicas de ahorro energético no está exenta de dificultades. Los fabricantes pueden enfrentarse a barreras como la resistencia al cambio, la complejidad de las operaciones y los costes iniciales de la inversión en nuevas tecnologías. Abordar estos retos requiere un enfoque estratégico, que incluya la formación del personal, el mantenimiento continuo y un compromiso con las prácticas sostenibles que se alineen con las tendencias de la industria hacia la reducción de la huella ecológica. En general, los consejos de ahorro de energía para operaciones CNC de alto eje representan un componente vital de las prácticas de fabricación modernas, con el objetivo de fomentar una industria más eficiente, rentable y responsable con el medio ambiente.

Las máquinas de control numérico por ordenador (CNC) forman parte integrante de la fabricación moderna, y son famosas por su precisión y eficacia en la producción de componentes complejos en diversas industrias, como la aeroespacial, la automovilística y la electrónica. Sin embargo, el consumo eléctrico de estas máquinas tiene importantes repercusiones tanto en los costes operativos como en la sostenibilidad medioambiental.

El consumo de energía de las máquinas CNC puede variar mucho en función de varios factores, como el tipo de máquina, los parámetros de funcionamiento y la tecnología empleada. Por ejemplo, el uso de tecnologías energéticamente eficientes, como variadores de frecuencia (VFD) y motores energéticamente eficientes, puede reducir en gran medida el consumo de electricidad. Los estudios han demostrado que la aplicación de estas tecnologías puede reducir el consumo de energía hasta 30% en algunos casos. Además, en la eficiencia del uso de la energía influye la eficacia operativa de la máquina, que se refleja en parámetros como la potencia o el consumo de energía durante el tiempo de actividad de la máquina.

La fuente de electricidad también desempeña un papel fundamental a la hora de determinar el impacto medioambiental del funcionamiento de las máquinas CNC. La electricidad generada a partir de fuentes renovables tiene una menor huella de carbono que la procedente de combustibles fósiles. A medida que los fabricantes recurren cada vez más a proveedores de energía renovable, pueden disminuir significativamente sus emisiones de carbono, contribuyendo así a los esfuerzos mundiales para combatir el cambio climático.

Para mejorar la eficiencia energética, los fabricantes pueden adoptar una serie de buenas prácticas. Entre ellas se incluyen la optimización de los parámetros de funcionamiento, la implementación de ajustes de apagado automático para componentes auxiliares y la utilización de módulos de suministro regenerativos que recuperan energía durante las operaciones. Por ejemplo, los sistemas de frenado regenerativo de las máquinas CNC pueden convertir la energía cinética en energía eléctrica, que puede reutilizarse en la máquina o devolverse a la red eléctrica.

Además, conocer el perfil de consumo de energía de las máquinas CNC permite emprender iniciativas específicas de ahorro energético. Analizando los ciclos de funcionamiento de la máquina y ajustando los parámetros para minimizar los tiempos de inactividad y el derroche de energía, los fabricantes pueden conseguir ahorros energéticos sustanciales.

El impulso a la eficiencia energética en el mecanizado CNC no sólo se traduce en menores costes operativos, sino que también fomenta la estabilidad económica y la competitividad dentro del sector manufacturero. Al reducir los costes de electricidad, los fabricantes pueden destinar recursos a la innovación y el desarrollo, mejorando en última instancia su posición en el mercado. Además, la adopción de la eficiencia energética contribuye a la conservación de los recursos y ayuda a mitigar la degradación medioambiental asociada a la producción y el consumo de energía.

La optimización del consumo de energía en las operaciones de CNC de alto eje puede mejorar significativamente la eficiencia operativa y, al mismo tiempo, reducir el impacto medioambiental. Se pueden emplear varias estrategias para lograr estos objetivos.

Una de las formas más eficaces de ahorrar energía es optimizar los parámetros de funcionamiento de la máquina, como la velocidad de corte, el avance y la profundidad de corte. El ajuste de estos parámetros puede ayudar a mejorar la eficacia del mecanizado y reducir el consumo de energía. Por ejemplo, una velocidad de corte baja puede provocar un mecanizado ineficaz, mientras que las velocidades excesivamente altas pueden hacer que las herramientas se desgasten más rápidamente, requiriendo sustituciones frecuentes y, en última instancia, aumentando el consumo de energía.

La implementación de sistemas de recuperación de energía, como los sistemas de accionamiento de bus compartido o de alimentación común, puede permitir a las máquinas CNC volver a consumir la energía regenerada en lugar de devolverla a la línea de alimentación principal. Este enfoque puede ser especialmente beneficioso para las máquinas más grandes, que a menudo tienen mayores retornos de energía al frenar. Las máquinas más pequeñas también pueden adoptar esta tecnología a medida que aumentan los precios de la energía y la eficiencia operativa se vuelve más crítica. Al utilizar un puente de potencia, estos sistemas gestionan y reutilizan la energía para adaptarla a la frecuencia y fase de la fuente de alimentación principal, mejorando la eficiencia energética durante las operaciones de mecanizado.

Se ha demostrado que reequipar las máquinas CNC existentes con variadores de frecuencia (VFD) supone un importante ahorro de energía. Por ejemplo, una empresa metalúrgica informó de una reducción de 20% en el consumo de electricidad tras una actualización de este tipo. Además, la actualización a motores energéticamente eficientes puede suponer un ahorro sustancial: algunos fabricantes del sector aeroespacial consiguieron una reducción de 25% en el consumo de electricidad sustituyendo los motores antiguos.

El uso de software avanzado para optimizar las trayectorias de las herramientas también puede reducir el tiempo de mecanizado y el consumo de energía. Un estudio de caso de un fabricante de piezas de automoción indicó una disminución de 15% en el consumo de energía gracias a la optimización de las trayectorias de las herramientas, lo que permitió un arranque de material más eficiente y una reducción de los tiempos de ciclo.

La aplicación de estrategias de mantenimiento predictivo mediante el análisis de datos puede ayudar a identificar posibles problemas antes de que provoquen averías en los equipos. Al utilizar la supervisión en tiempo real, los sistemas CNC pueden ajustar automáticamente los parámetros del proceso, garantizando que las máquinas funcionen en condiciones óptimas y reduciendo el consumo innecesario de energía. El mantenimiento regular, incluidas las comprobaciones programadas de los niveles de refrigerante y el desgaste de las herramientas, es esencial para mantener la eficiencia y minimizar el tiempo de inactividad.

La integración de prácticas de fabricación sostenibles no sólo reduce el consumo de energía, sino que también conserva los recursos naturales, contribuyendo a un uso más responsable de los recursos finitos. Este enfoque puede mitigar el impacto ambiental asociado al consumo de energía y garantizar que los recursos sigan estando disponibles para las generaciones futuras.

Mediante el empleo de estas estrategias, las operaciones de CNC pueden reducir significativamente su consumo de energía, lo que conlleva beneficios tanto medioambientales como económicos, al tiempo que mejora la eficiencia general de la fabricación.

Para mejorar la eficiencia energética en las operaciones CNC de alto eje, una estrategia eficaz es implantar un bus compartido o un sistema de accionamiento de alimentación común. Este enfoque permite reconsumir la potencia regenerada dentro de la máquina ajustando con precisión el ciclo de mecanizado. Por ejemplo, una máquina puede acelerar un motor mientras otro desacelera, optimizando así el uso de energía durante el funcionamiento. Además, la utilización de herramientas de análisis de ciclos, aunque disponibles en el mercado, no es estrictamente necesaria. Los operarios pueden conseguir importantes ahorros de energía observando y ajustando parámetros clave, como los ciclos de cambio de herramienta, para minimizar el consumo de energía durante las fases de no corte.

Minimizar los tiempos de ciclo es crucial para conservar la energía en el mecanizado CNC de alto eje. Las altas velocidades del husillo durante el mecanizado pueden dar lugar a un uso más eficiente de la energía por unidad de material extraído. El mecanizado a alta velocidad mantiene una potencia constante al tiempo que permite un uso variable de la energía, lo que puede mejorar drásticamente la eficiencia. Además, los fabricantes de máquinas-herramienta ofrecen cada vez más diseños que facilitan una aceleración y deceleración más rápidas mediante características como husillos de bolas dobles y motores dobles. Estas mejoras pueden dar lugar a reducciones del tiempo de ciclo de hasta el 20% o el 30% en comparación con las configuraciones tradicionales.

La incorporación de la automatización y la robótica puede reducir significativamente el consumo de energía en las operaciones CNC. Por ejemplo, los sistemas automatizados de gestión de herramientas garantizan que las herramientas correctas estén disponibles cuando se necesiten, lo que reduce el tiempo de inactividad de la máquina y mejora la eficacia general del equipo (OEE). Los robots colaborativos (cobots) pueden trabajar junto a Máquinas CNC para gestionar tareas como el cambio de herramientas y la inspección de piezas, lo que aumenta la productividad al tiempo que minimiza la intervención manual. Esto no solo agiliza las operaciones, sino que también optimiza el uso de la energía en todo el proceso de fabricación.

La utilización de software avanzado de simulación y optimización es clave para las operaciones CNC de alto eje. Estas herramientas crean modelos virtuales de procesos CNC, lo que permite a los fabricantes simular el entorno de mecanizado antes de que comiencen las operaciones físicas. Esto ayuda a identificar posibles ineficiencias, como el desgaste de las herramientas y las vibraciones, y facilita los ajustes proactivos para mejorar la eficiencia energética y reducir los residuos. Además, la selección del software CAD/CAM adecuado para las operaciones CNC puede optimizar las operaciones de la máquina y minimizar el uso de energía generando trayectorias de herramientas eficientes y reduciendo los movimientos innecesarios.

Hacer hincapié en el uso de materiales ecológicos en las operaciones CNC de alto eje contribuye a los esfuerzos de sostenibilidad y puede aumentar el ahorro de energía. Mecanizado CNC multieje permite a los fabricantes seleccionar materiales que no sólo cumplen las normas de calidad, sino que también reducen los residuos totales durante la producción. Este planteamiento se ajusta a las tendencias del sector encaminadas a minimizar la huella ecológica manteniendo al mismo tiempo una elevada eficiencia productiva.

Mediante la integración de estas estrategias en las operaciones CNC de alto eje, los fabricantes pueden conseguir importantes ahorros de energía, mejorar la productividad y contribuir a unas prácticas de fabricación más sostenibles.

Las técnicas de ahorro de energía en operaciones CNC de alto eje son cruciales para mejorar la eficiencia y reducir los costes operativos. Estos métodos pueden minimizar significativamente el consumo de energía manteniendo un rendimiento de mecanizado óptimo.

Uno de los métodos más eficaces para ahorrar energía es optimizar los parámetros de funcionamiento de las máquinas CNC. Los ajustes de la velocidad de corte, el avance y la profundidad pueden reducir considerablemente el consumo de energía durante los procesos de mecanizado. Por ejemplo, ajustando el ciclo de cambio de herramienta para que el husillo desacelere al mismo tiempo que el eje Z acelera hacia el almacén de herramientas, se puede minimizar el consumo de energía durante estas transiciones.

Otra técnica innovadora de ahorro de energía consiste en utilizar un bus compartido o un sistema de accionamiento de alimentación común para reconsumir la energía regenerada en lugar de devolverla a la línea principal. Este sistema permite un uso más eficiente de la energía analizando y ajustando el ciclo de mecanizado, lo que permite que un motor acelere mientras otro desacelera, optimizando así el consumo total de energía.

Un software de supervisión como Energy Dashboard Plus puede proporcionar información sobre las tendencias de consumo de energía en varias máquinas de una fábrica. Este software vincula el uso de la energía a los programas y herramientas de mecanizado y ofrece informes detallados sobre el consumo energético diario, semanal y mensual, así como sobre las emisiones de CO₂. Gracias a esta visibilidad, los operarios pueden identificar áreas en las que es posible ahorrar.

Otro método eficaz es utilizar software avanzado para optimizar las trayectorias de las herramientas. Mediante la aplicación de software de simulación y estrategias de mecanizado de alta velocidad, los operarios de CNC pueden reducir los tiempos de ciclo y mejorar la eficiencia energética. Optimizar las trayectorias de las herramientas no solo contribuye a ahorrar energía, sino que también mejora el rendimiento general del mecanizado.

La gestión eficaz del refrigerante desempeña un papel fundamental en el ahorro de energía. Utilizar el tipo y la cantidad correctos de refrigerante, junto con sistemas de refrigeración avanzados como la lubricación de cantidad mínima (MQL) y las tecnologías de mecanizado en seco, puede reducir significativamente el consumo de energía y refrigerante.

La implantación de tecnologías de eficiencia energética, como servomotores optimizados y modos de espera automáticos, ayuda a reducir el consumo de energía sin sacrificar la precisión. Estas tecnologías pueden integrarse en las máquinas CNC para garantizar un funcionamiento más eficiente, especialmente durante los periodos de inactividad.

Además del ahorro directo de energía, estas técnicas contribuyen a beneficios comunitarios y económicos más amplios. Al reducir los costes energéticos, los fabricantes pueden lograr una mayor competitividad y estabilidad, al tiempo que generan nuevas oportunidades en tecnologías ecológicas y gestión de la energía. Además, la transición a prácticas energéticamente eficientes mitiga el impacto medioambiental, lo que redunda en una mejora de la salud pública al reducir la contaminación del aire y el agua.

Al integrar estas técnicas de ahorro de energía en las operaciones CNC de alto eje, los fabricantes pueden conseguir importantes ahorros de energía y, al mismo tiempo, mejorar la eficacia operativa y la sostenibilidad.

Se realizaron dos estudios de casos para demostrar la eficacia de un modelo de demanda energética basado en bloques funcionales en sistemas de mecanizado reales. El primer estudio reveló la influencia de las decisiones de planificación del proceso en el consumo de energía durante las operaciones de fresado CNC, mostrando una correlación significativa entre la planificación y la eficiencia energética. La precisión del modelo energético utilizado en estos estudios fue impresionante, alcanzando una precisión del 95,3% en la predicción del consumo real de energía, lo que subraya el potencial de la toma de decisiones informadas en los procesos de fabricación.

Además de la modelización energética, se presentó un modelo de cálculo de costes basado en experimentos de mecanizado, acompañado de un caso basado en la industria para estimar el ahorro potencial de costes. Este modelo puso de relieve cómo la planificación estratégica y la aplicación de prácticas eficientes pueden reportar importantes beneficios económicos a los fabricantes, subrayando la importancia de combinar el análisis de costes con las estrategias de ahorro energético.

Los estudios también demostraron cómo la integración de tecnologías avanzadas contribuye a reducir el consumo de energía y los costes operativos. Por ejemplo, los fabricantes que reequiparon sus máquinas CNC con variadores de frecuencia (VFD) registraron una reducción del consumo eléctrico de hasta 20%, mientras que las trayectorias optimizadas de las herramientas pudieron reducir los tiempos de mecanizado y el consumo de energía en aproximadamente 15%. Además, los fabricantes del sector aeroespacial que cambiaron sus motores por otros más eficientes consiguieron una reducción del consumo eléctrico de 25%, lo que ilustra el importante impacto que las mejoras tecnológicas específicas pueden tener tanto en la eficiencia energética como en el rendimiento operativo general.

Estos casos prácticos ilustran la importancia de emplear enfoques basados en datos y tecnologías avanzadas para fomentar la eficiencia energética en las operaciones de CNC, lo que en última instancia redunda en beneficios tanto económicos como medioambientales.

La aplicación de técnicas de ahorro de energía en operaciones CNC de alto eje presenta varios retos que pueden obstaculizar la mejora de la eficiencia y la reducción de costes.

Uno de los principales retos es conocer los requisitos de consumo energético de las distintas máquinas y operaciones. Las máquinas más grandes suelen consumir más energía, por lo que es esencial controlar y gestionar su consumo energético para evitar sobrecalentamientos o cortocircuitos, que pueden provocar importantes paradas operativas y daños en los equipos. Si no se realiza un seguimiento y un control eficaces del consumo de energía, pueden perderse oportunidades de ahorro.

La complejidad de los procesos de mecanizado CNC también puede plantear retos. Las piezas con diseños intrincados requieren una programación avanzada y un control de precisión, lo que alarga los tiempos de preparación y a menudo hace necesario el uso de centros de mecanizado multieje más caros. Esta complejidad no sólo aumenta los costes de producción, sino que puede complicar la aplicación de estrategias de ahorro de energía, ya que la optimización de los parámetros de mecanizado puede requerir soluciones más sofisticadas.

Otro obstáculo importante es la posible resistencia al cambio entre los operadores y la dirección. La transición a nuevas tecnologías o estrategias operativas puede ser recibida con escepticismo, sobre todo si las partes interesadas están acostumbradas a los procesos existentes. Además, la integración del mantenimiento predictivo y el análisis de datos para supervisar el uso de la energía puede requerir una formación y una inversión que algunas organizaciones pueden ser reacias a asumir.

Aunque las técnicas de ahorro energético pueden generar ahorros a largo plazo, la inversión inicial en nuevas tecnologías o modificaciones de la maquinaria existente puede ser un obstáculo importante. Muchas empresas dudan en gastar grandes sumas por adelantado, sobre todo si el periodo de amortización de las medidas de ahorro energético no está claro. Como resultado, las organizaciones pueden renunciar a potenciales ganancias de eficiencia energética.

La aplicación de prácticas energéticamente eficientes suele requerir conocimientos especializados que pueden no estar fácilmente disponibles dentro de la organización. Consultar a expertos externos puede ser un primer paso para identificar oportunidades de ahorro energético, pero la contratación de estos consultores puede introducir costes y complejidades adicionales. Además, la educación y la formación continuas del personal para que adopte prácticas de eficiencia energética exigen un compromiso de tiempo y recursos.

Por último, la integración del análisis de datos para optimizar el uso de la energía presenta sus propios retos. Recopilar y analizar datos de producción puede ayudar a identificar ineficiencias y orientar la toma de decisiones, pero requiere una sólida infraestructura de gestión de datos y personal cualificado para interpretar los resultados con eficacia. Sin una gestión de datos adecuada, las organizaciones pueden tener dificultades para realizar ajustes informados en sus operaciones que podrían suponer un ahorro energético significativo.

El mecanizado CNC de gran volumen presenta varios retos que pueden afectar a la eficacia operativa y a los costes generales. Sin embargo, mediante el empleo de enfoques estratégicos, los fabricantes pueden mitigar eficazmente estos problemas y mejorar la productividad.

Uno de los retos más acuciantes en el mecanizado CNC es el rápido desgaste de las herramientas debido al funcionamiento continuo. Para hacer frente a este problema, los fabricantes pueden aplicar un riguroso programa de mantenimiento que garantice inspecciones periódicas y sustituciones puntuales de las herramientas. Además, invertir en herramientas duraderas y de mayor calidad puede prolongar la vida útil del equipo, reduciendo la frecuencia y los costes asociados a las sustituciones.

La gestión del calor generado durante el mecanizado es crucial para mantener la integridad de la herramienta y la calidad del producto. La formación especializada de los operarios de CNC es esencial para dotarles de las habilidades necesarias para gestionar el calor de forma eficaz y realizar ajustes mecánicos precisos. Al mejorar la comprensión de la dinámica térmica en los procesos de mecanizado, las empresas pueden minimizar los problemas relacionados con el calor.

La demanda de mano de obra cualificada en el mecanizado CNC es alta, lo que provoca un aumento de la competencia y de los costes laborales. Para contrarrestar este reto, los fabricantes pueden desarrollar programas de formación internos para mejorar la cualificación de los empleados existentes. Además, el establecimiento de programas de aprendizaje en colaboración con instituciones educativas puede crear una cantera de trabajadores cualificados listos para satisfacer las demandas de la industria. La automatización y simplificación de ciertas tareas puede reducir aún más la dependencia de mano de obra altamente cualificada, haciendo que los procesos sean más eficientes.

Las averías frecuentes y el elevado coste de las piezas de repuesto pueden afectar significativamente a los resultados de una operación CNC. Para minimizar los costes de reparación, las empresas deben dar prioridad a las prácticas de mantenimiento preventivo, que ayudan a reducir la probabilidad de averías inesperadas de la maquinaria. La formación de técnicos internos para realizar reparaciones básicas también puede reducir los costes asociados a los proveedores de servicios externos, mejorando así la eficiencia operativa.

Cuando se trata de piezas grandes, retos como la manipulación y la logística, el tiempo de mecanizado y el alcance de las herramientas pueden complicar la producción. La utilización de grúas para una manipulación segura y el empleo de una planificación logística avanzada pueden agilizar el movimiento de componentes de gran tamaño. Además, la optimización de las velocidades de corte y avance puede reducir los tiempos de mecanizado sin comprometer la calidad. El uso de herramientas de largo alcance y máquinas CNC multieje también puede ampliar las capacidades de mecanizado y mejorar el rendimiento global.

La incorporación de prácticas sostenibles en las operaciones de CNC no sólo contribuye a la responsabilidad medioambiental, sino que también mejora la eficiencia. Estrategias como la fabricación ajustada, la reducción de residuos de materiales y la optimización del consumo de energía pueden reducir significativamente los costes operativos y atraer a clientes concienciados con el medio ambiente. Las empresas que adoptan estos enfoques sostenibles a menudo experimentan una mejor utilización de los recursos y un menor tiempo de inactividad.

Mediante la aplicación de estas estrategias, los fabricantes pueden superar eficazmente los retos asociados a las operaciones CNC de alto eje, lo que en última instancia se traduce en una mayor eficacia, una reducción de los costes y una mejora de la calidad del producto.