لا تقلق، اتصل برئيسك في العمل على الفور

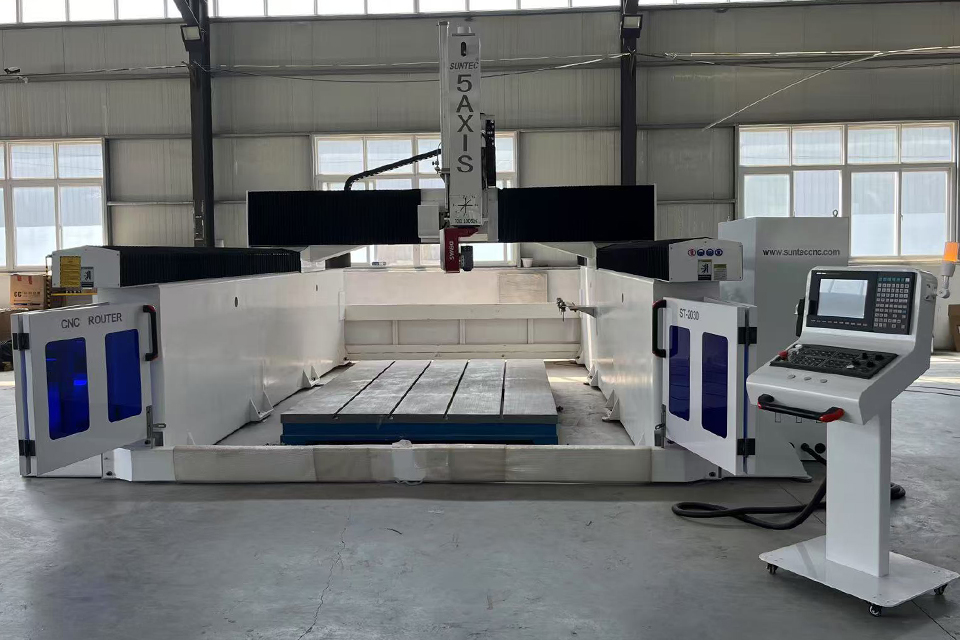

تقدم نصائح توفير الطاقة لعمليات التحكم الرقمي باستخدام الحاسب الآلي عالية المحاور نظرة عامة شاملة للاستراتيجيات والممارسات التي تهدف إلى تقليل استهلاك الطاقة في عمليات التصنيع الآلي باستخدام الحاسب الآلي (CNC)، وخاصةً في عمليات التشغيل عالية المحاور. تُعد ماكينات التحكم الرقمي باستخدام الحاسب الآلي حاسمة الأهمية في التصنيع الحديث، وهي معروفة بدقتها وكفاءتها في إنتاج المكونات المعقدة لمختلف الصناعات، بما في ذلك صناعة الطيران والسيارات والإلكترونيات. ومع ذلك، فقد أثار الاستهلاك الكبير للكهرباء المرتبط بهذه الماكينات مخاوف بشأن التكاليف التشغيلية والاستدامة البيئية، مما أدى إلى الحاجة إلى حلول موفرة للطاقة.

يمكن أن تتأثر كفاءة استخدام الطاقة في عمليات الماكينات بنظام التحكم الرقمي بعدة عوامل، بما في ذلك نوع الماكينة وبارامترات التشغيل وتطبيق التقنيات المتقدمة مثل محركات التردد المتغير (VFDs) وأنظمة الطاقة المتجددة. وقد أظهرت الدراسات أن اعتماد التقنيات الموفرة للطاقة يمكن أن يؤدي إلى تخفيض استخدام الطاقة بنسبة تصل إلى 301 تيرابايت 3 تيرابايت. بالإضافة إلى ذلك، يمكن أن يؤدي تحسين معلمات تشغيل الماكينة، واستخدام البرمجيات المتقدمة لتحسين مسار الأداة، وتنفيذ المراقبة في الوقت الحقيقي إلى زيادة تعزيز توفير الطاقة والأداء التشغيلي.

والجدير بالذكر أن الانتقال إلى الممارسات الموفرة للطاقة لا يساعد الشركات المصنعة على خفض التكاليف فحسب، بل يساهم أيضًا في تحقيق فوائد بيئية أوسع نطاقًا من خلال خفض انبعاثات الكربون المرتبطة باستهلاك الطاقة. ويؤثر مصدر الكهرباء المستخدمة في عمليات التصنيع باستخدام الحاسب الآلي تأثيرًا كبيرًا على بصمتها البيئية، حيث تمثل مصادر الطاقة المتجددة خيارًا أكثر استدامة. وعلاوة على ذلك، يمكن أن تؤدي الفوائد الاقتصادية لوفورات الطاقة إلى تحسين القدرة التنافسية والابتكار في قطاع التصنيع، مما يخلق ميزة مزدوجة تتمثل في خفض التكاليف وتعزيز الاستدامة.

ومع ذلك، فإن تطبيق تقنيات توفير الطاقة لا يخلو من التحديات. فقد يواجه المصنعون عوائق مثل مقاومة التغيير، وتعقيد العمليات، والتكاليف الأولية للاستثمار في التقنيات الجديدة. تتطلب معالجة هذه التحديات اتباع نهج استراتيجي، بما في ذلك تدريب الموظفين، والصيانة المستمرة، والالتزام بالممارسات المستدامة التي تتماشى مع اتجاهات الصناعة نحو تقليل الآثار البيئية. بشكل عام، تمثل نصائح توفير الطاقة لعمليات الماكينات بنظام التحكم الرقمي عالية المحاور عنصرًا حيويًا في ممارسات التصنيع الحديثة، بهدف تعزيز صناعة أكثر كفاءة وفعالية من حيث التكلفة ومسؤولة بيئيًا.

تُعد ماكينات التحكم العددي بالكمبيوتر (CNC) جزءًا لا يتجزأ من التصنيع الحديث، وتشتهر بدقتها وكفاءتها في إنتاج المكونات المعقدة في مختلف الصناعات، بما في ذلك صناعة الطيران والسيارات والإلكترونيات. ومع ذلك، فإن استهلاك هذه الماكينات للكهرباء ينطوي على آثار كبيرة على كل من التكاليف التشغيلية والاستدامة البيئية.

يمكن أن يختلف استهلاك الطاقة في ماكينات التحكم الرقمي باستخدام الحاسوب اختلافًا كبيرًا اعتمادًا على عدة عوامل، بما في ذلك نوع الماكينة ومعلمات التشغيل والتكنولوجيا المستخدمة. على سبيل المثال، يمكن أن يؤدي استخدام التقنيات الموفرة للطاقة، مثل محركات التردد المتغير (VFDs) والمحركات الموفرة للطاقة، إلى تقليل استخدام الكهرباء بشكل كبير. وقد أظهرت الدراسات أن تطبيق مثل هذه التقنيات يمكن أن يقلل من استهلاك الطاقة بنسبة تصل إلى 301 تيرابايت في بعض الحالات. وعلاوة على ذلك، تتأثر كفاءة استخدام الطاقة بالكفاءة التشغيلية للماكينة، وهو ما ينعكس في مقاييس مثل الطاقة أو استهلاك الطاقة أثناء وقت تشغيل الماكينة.

يلعب مصدر الكهرباء أيضًا دورًا حاسمًا في تحديد الأثر البيئي لعمليات ماكينات التحكم الرقمي باستخدام الحاسوب. تنطوي الكهرباء المولدة من مصادر متجددة على بصمة كربونية أقل مقارنةً بالكهرباء المولدة من الوقود الأحفوري. ومع تزايد تحول المصنعين إلى مزودي الطاقة المتجددة، يمكنهم تقليل انبعاثات الكربون بشكل كبير، وبالتالي المساهمة في الجهود العالمية لمكافحة تغير المناخ.

لتعزيز كفاءة الطاقة، يمكن للمصنعين اعتماد مجموعة متنوعة من أفضل الممارسات. وتشمل هذه الممارسات تحسين معلمات التشغيل، وتنفيذ إعدادات إيقاف التشغيل التلقائي للمكونات الإضافية، واستخدام وحدات الإمداد المتجددة التي تستعيد الطاقة أثناء التشغيل. على سبيل المثال، يمكن لأنظمة الكبح المتجددة في ماكينات التحكم الرقمي باستخدام الحاسوب تحويل الطاقة الحركية إلى طاقة كهربائية، والتي يمكن إعادة استخدامها في الماكينة أو إعادتها إلى شبكة الطاقة.

بالإضافة إلى ذلك، يسمح فهم ملف استهلاك الطاقة لماكينات التحكم الرقمي باستخدام الحاسوب بمبادرات مستهدفة لتوفير الطاقة. من خلال تحليل الدورات التشغيلية للماكينة وتعديل المعلمات لتقليل أوقات الخمول وهدر الطاقة، يمكن للمصنعين تحقيق وفورات كبيرة في الطاقة.

لا يؤدي التوجه نحو كفاءة استخدام الطاقة في التصنيع باستخدام الحاسب الآلي إلى خفض التكاليف التشغيلية فحسب، بل يعزز أيضًا الاستقرار الاقتصادي والقدرة التنافسية في قطاع التصنيع. من خلال خفض تكاليف الكهرباء، يمكن للمصنعين تخصيص الموارد للابتكار والتطوير، مما يعزز في نهاية المطاف وضعهم في السوق. وعلاوة على ذلك، يساهم تبني كفاءة الطاقة في الحفاظ على الموارد ويساعد على التخفيف من التدهور البيئي المرتبط بإنتاج الطاقة واستهلاكها.

يمكن أن يؤدي تحسين استهلاك الطاقة في عمليات الماكينات بنظام التحكم الرقمي عالية المحاور إلى تحسين الكفاءة التشغيلية بشكل كبير مع تقليل الأثر البيئي. يمكن استخدام استراتيجيات مختلفة لتحقيق هذه الأهداف.

تتمثل إحدى الطرق الأكثر فعالية لتوفير الطاقة في تحسين معلمات تشغيل الماكينة، بما في ذلك سرعة القطع ومعدل التغذية وعمق القطع. يمكن أن يساعد ضبط هذه المعلمات على تحسين كفاءة التشغيل الآلي وتقليل استهلاك الطاقة. على سبيل المثال، يمكن أن تؤدي سرعة القطع المنخفضة إلى عدم كفاءة التشغيل الآلي، في حين أن السرعات العالية بشكل مفرط قد تتسبب في تآكل الأدوات بسرعة أكبر، مما يتطلب استبدالها بشكل متكرر وزيادة استخدام الطاقة في نهاية المطاف.

يمكن أن يسمح تطبيق أنظمة استعادة الطاقة، مثل أنظمة المحرك ذات الناقل المشترك أو أنظمة محرك إمداد الطاقة المشتركة، لماكينات التحكم الرقمي CNC بإعادة استهلاك الطاقة المستعادة بدلاً من إعادتها إلى خط الطاقة الرئيسي. يمكن أن يكون هذا النهج مفيدًا بشكل خاص للماكينات الأكبر حجمًا، والتي غالبًا ما يكون لها عوائد طاقة أعلى عند الكبح. وقد تتبنى الماكينات الأصغر حجماً هذه التقنية أيضاً مع ارتفاع أسعار الطاقة وزيادة الكفاءة التشغيلية. من خلال استخدام جسر الطاقة، تقوم هذه الأنظمة بإدارة الطاقة وإعادة توظيفها لتتناسب مع تردد وطور مصدر الطاقة الرئيسي، مما يعزز كفاءة الطاقة أثناء عمليات التشغيل الآلي.

لقد ثبت أن تحديث ماكينات التحكم الرقمي CNC الحالية بمحركات متغيرة التردد (VFDs) يؤدي إلى توفير كبير في الطاقة. على سبيل المثال، أبلغت إحدى شركات تشغيل المعادن عن انخفاض في استهلاك الكهرباء بمقدار 201 تيرابايت 3 تيرابايت بعد هذه الترقية. بالإضافة إلى ذلك، يمكن أن تؤدي الترقية إلى المحركات الموفرة للطاقة إلى تحقيق وفورات كبيرة، حيث حققت بعض الشركات المصنعة في مجال الطيران انخفاضًا قدره 251 تيرابايت 3 تيرابايت في استخدام الكهرباء عن طريق استبدال المحركات القديمة.

يمكن أن يؤدي استخدام البرامج المتقدمة لتحسين مسارات الأدوات إلى تقليل وقت التصنيع الآلي واستخدام الطاقة. أشارت دراسة حالة من إحدى الشركات المصنعة لقطع غيار السيارات إلى انخفاض استهلاك الطاقة بمقدار 151 تيرابايت و3 تيرابايت من خلال تحسين مسارات الأدوات، مما سمح بإزالة المواد بكفاءة أكبر وتقليل زمن الدورة.

يمكن أن يساعد تنفيذ استراتيجيات الصيانة التنبؤية من خلال تحليلات البيانات في تحديد المشكلات المحتملة قبل أن تؤدي إلى تعطل المعدات. من خلال استخدام المراقبة في الوقت الفعلي، يمكن لأنظمة الماكينات بنظام التحكم الرقمي ضبط معلمات العملية تلقائيًا، مما يضمن تشغيل الماكينات في الظروف المثلى وتقليل استهلاك الطاقة غير الضروري. تعد الصيانة المنتظمة، بما في ذلك الفحوصات المجدولة لمستويات سائل التبريد وتآكل الأدوات، ضرورية للحفاظ على الكفاءة وتقليل وقت التعطل.

إن دمج ممارسات التصنيع المستدام لا يقلل من استخدام الطاقة فحسب، بل يحافظ أيضًا على الموارد الطبيعية، مما يساهم في استخدام أكثر مسؤولية للموارد المحدودة. يمكن لهذا النهج أن يخفف من الآثار البيئية المرتبطة باستهلاك الطاقة ويضمن بقاء الموارد متاحة للأجيال القادمة.

من خلال استخدام هذه الاستراتيجيات، يمكن لعمليات التصنيع باستخدام الحاسب الآلي أن تقلل من استهلاك الطاقة بشكل كبير، مما يؤدي إلى تحقيق فوائد بيئية واقتصادية على حد سواء، مع تعزيز كفاءة التصنيع بشكل عام.

لتعزيز كفاءة الطاقة في عمليات الماكينات بنظام التحكم الرقمي ذات المحاور العالية، تتمثل إحدى الاستراتيجيات الفعالة في تنفيذ نظام ناقل مشترك أو نظام محرك إمداد طاقة مشترك. ويسمح هذا النهج بإعادة استهلاك الطاقة المتجددة داخل الماكينة من خلال ضبط دورة التشغيل الآلي. على سبيل المثال، يمكن للماكينة تسريع محرك واحد بينما يتباطأ محرك آخر، وبالتالي تحسين استخدام الطاقة أثناء التشغيل. بالإضافة إلى ذلك، فإن استخدام أدوات تحليل الدورة، على الرغم من توفرها تجاريًا، ليس ضروريًا تمامًا. يمكن للمشغلين تحقيق وفورات كبيرة في الطاقة من خلال مراقبة وتعديل المعلمات الرئيسية، مثل دورات تغيير الأدوات، لتقليل استهلاك الطاقة أثناء المراحل غير المتعلقة بالقطع.

يعد تقليل أزمنة الدورات أمرًا بالغ الأهمية للحفاظ على الطاقة في التصنيع الآلي باستخدام الحاسب الآلي عالي المحور. يمكن أن تؤدي السرعات العالية للمغزل أثناء التصنيع الآلي إلى استخدام أكثر كفاءة للطاقة لكل وحدة من المواد التي تمت إزالتها. يحافظ التصنيع الآلي عالي السرعة على طاقة ثابتة مع السماح باستخدام طاقة متغيرة، مما يمكن أن يحسن الكفاءة بشكل كبير. وعلاوة على ذلك، يقدم صانعو أدوات الماكينات بشكل متزايد تصميمات تسهل التسارع والتباطؤ بشكل أسرع من خلال ميزات مثل البراغي الكروية المزدوجة والمحركات المزدوجة. يمكن أن تؤدي هذه التحسينات إلى تخفيض زمن الدورة بنسبة تصل إلى 20 إلى 30 في المائة مقارنة بالإعدادات التقليدية.

يمكن أن يؤدي دمج الأتمتة والروبوتات إلى تقليل استهلاك الطاقة بشكل كبير في عمليات الماكينات بنظام التحكم الرقمي. على سبيل المثال، تضمن أنظمة الإدارة الآلية للأدوات توفر الأدوات الصحيحة عند الحاجة، مما يقلل من وقت تعطل الماكينة ويعزز فعالية المعدات الإجمالية (OEE). يمكن أن تعمل الروبوتات التعاونية (cobots) جنبًا إلى جنب مع ماكينات CNC للتعامل مع مهام مثل تغيير الأدوات وفحص القطع، مما يزيد من الإنتاجية مع تقليل التدخل اليدوي. لا يؤدي ذلك إلى تبسيط العمليات فحسب، بل يؤدي أيضًا إلى تحسين استخدام الطاقة في عملية التصنيع.

يعد استخدام برامج المحاكاة والتحسين المتقدمة أمرًا أساسيًا لعمليات الماكينات بنظام التحكم الرقمي عالية المحاور. تنشئ هذه الأدوات نماذج افتراضية لعمليات الماكينات بنظام التحكم الرقمي، مما يسمح للمصنعين بمحاكاة بيئة التصنيع الآلي قبل بدء العمليات الفعلية. ويساعد ذلك على تحديد أوجه القصور المحتملة، مثل تآكل الأدوات والاهتزازات، ويسهل إجراء تعديلات استباقية لتعزيز كفاءة الطاقة وتقليل الهدر. علاوةً على ذلك، يمكن أن يؤدي اختيار برنامج CAD/CAM المناسب لعمليات الماكينات بنظام التحكم الرقمي إلى تحسين عمليات الماكينات وتقليل استخدام الطاقة من خلال توليد مسارات أدوات فعالة وتقليل الحركات غير الضرورية.

يساهم التأكيد على استخدام المواد الصديقة للبيئة في عمليات الماكينات بنظام التحكم الرقمي عالية المحور في جهود الاستدامة ويمكن أن يعزز من توفير الطاقة. التصنيع الآلي باستخدام الحاسوب متعدد المحاور تمكن الشركات المصنعة من اختيار المواد التي لا تفي بمعايير الجودة فحسب، بل تقلل أيضًا من النفايات الإجمالية أثناء الإنتاج. يتماشى هذا النهج مع اتجاهات الصناعة التي تهدف إلى تقليل الآثار البيئية مع الحفاظ على كفاءة الإنتاج العالية.

من خلال دمج هذه الاستراتيجيات في عمليات الماكينات بنظام التحكم الرقمي عالية المحاور، يمكن للمصنعين تحقيق وفورات كبيرة في الطاقة وتعزيز الإنتاجية والمساهمة في ممارسات تصنيع أكثر استدامة.

تُعد تقنيات توفير الطاقة في عمليات الماكينات بنظام التحكم الرقمي عالية المحاور ضرورية لتعزيز الكفاءة وتقليل التكاليف التشغيلية. يمكن لهذه الأساليب تقليل استهلاك الطاقة بشكل كبير مع الحفاظ على الأداء الأمثل للماكينات.

أحد أكثر الأساليب فعالية لتوفير الطاقة هو تحسين معلمات تشغيل ماكينات التحكم الرقمي باستخدام الحاسوب. يمكن أن تؤدي التعديلات على سرعة القطع ومعدل التغذية والعمق إلى تخفيضات كبيرة في استخدام الطاقة أثناء عمليات التشغيل الآلي. على سبيل المثال، من خلال الضبط الدقيق لدورة تغيير الأداة بحيث يتباطأ المغزل بالتزامن مع تسارع المحور Z نحو مخزن الأدوات، يمكن تقليل استهلاك الطاقة أثناء هذه التحولات.

هناك تقنية مبتكرة أخرى لتوفير الطاقة تتضمن استخدام نظام محرك ناقل مشترك أو نظام محرك إمداد طاقة مشترك لإعادة استهلاك الطاقة المجددة بدلاً من إعادتها إلى الخط الرئيسي. يسمح هذا النظام باستخدام أكثر كفاءة في استخدام الطاقة من خلال تحليل دورة التشغيل الآلي وضبطها، مما يتيح تسريع أحد المحركات بينما يتباطأ محرك آخر، وبالتالي تحسين الاستهلاك الكلي للطاقة.

يمكن أن يوفر استخدام برامج المراقبة مثل Energy Dashboard Plus رؤى حول اتجاهات استهلاك الطاقة عبر ماكينات متعددة داخل المصنع. ويربط هذا البرنامج استخدام الطاقة ببرامج وأدوات التصنيع، ويقدم تقارير مفصلة عن استهلاك الطاقة اليومي والأسبوعي والشهري بالإضافة إلى انبعاثات ثاني أكسيد الكربون. تتيح هذه الرؤية للمشغلين تحديد مجالات التوفير المحتملة.

يُعد استخدام البرامج المتقدمة لتحسين مسار الأدوات طريقة فعالة أخرى. من خلال تنفيذ برامج المحاكاة واستراتيجيات التصنيع الآلي عالي السرعة، يمكن لمشغلي الماكينات بنظام التحكم الرقمي تقليل أزمنة الدورات وتعزيز كفاءة الطاقة. لا يساهم تحسين مسارات الأدوات في توفير الطاقة فحسب، بل يحسن أيضًا من أداء الماكينات بشكل عام.

تلعب الإدارة الفعالة لسائل التبريد دورًا حيويًا في الحفاظ على الطاقة. يمكن أن يؤدي استخدام النوع والكمية الصحيحين من سائل التبريد، إلى جانب أنظمة التبريد المتقدمة مثل التشحيم بالحد الأدنى من الكمية (MQL) وتقنيات الماكينات الجافة، إلى تقليل استهلاك الطاقة وسائل التبريد بشكل كبير.

يساعد تطبيق التقنيات الموفرة للطاقة، مثل المحركات المؤازرة المحسّنة وأوضاع الاستعداد التلقائي، على تقليل استهلاك الطاقة دون التضحية بالدقة. يمكن دمج هذه التقنيات في ماكينات الماكينات بنظام التحكم الرقمي لضمان تشغيلها بكفاءة أكبر، خاصةً أثناء فترات الخمول.

وبالإضافة إلى الوفورات المباشرة في الطاقة، تساهم هذه التقنيات في تحقيق فوائد مجتمعية واقتصادية أوسع نطاقاً. فمن خلال خفض تكاليف الطاقة، يمكن للمصنعين تحقيق قدر أكبر من التنافسية والاستقرار، مع توليد فرص جديدة في مجال التقنيات الخضراء وإدارة الطاقة. وعلاوة على ذلك، فإن الانتقال إلى الممارسات الموفرة للطاقة يخفف من الآثار البيئية، مما يؤدي إلى تحسين نتائج الصحة العامة من خلال الحد من تلوث الهواء والماء.

من خلال دمج هذه التقنيات الموفرة للطاقة في عمليات الماكينات بنظام التحكم الرقمي عالية المحاور، يمكن للمصنعين تحقيق وفورات كبيرة في الطاقة مع تعزيز الكفاءة التشغيلية والاستدامة في الوقت نفسه.

تم إجراء دراستي حالة لإثبات فعالية نموذج الطلب على الطاقة القائم على الكتل الوظيفية في أنظمة التشغيل الآلي الحقيقية. كشفت الدراسة الأولى عن تأثير قرارات تخطيط العمليات على استهلاك الطاقة أثناء عمليات التفريز باستخدام الحاسب الآلي، حيث أظهرت وجود علاقة كبيرة بين التخطيط وكفاءة الطاقة. كانت دقة نموذج الطاقة المستخدم في هذه الدراسات مثيرة للإعجاب، حيث حقق دقة 95.31 تيرابايت 3 تيرابايت في التنبؤ بالاستهلاك الفعلي للطاقة، مما يؤكد إمكانية اتخاذ قرارات مستنيرة في عمليات التصنيع.

وبالإضافة إلى نمذجة الطاقة، تم تقديم نموذج لتقدير التكاليف استنادًا إلى تجارب التصنيع، مصحوبًا بحالة صناعية لتقدير الوفورات المحتملة في التكاليف. وأبرز هذا النموذج كيف يمكن أن يؤدي التخطيط الاستراتيجي وتنفيذ الممارسات الفعالة إلى تحقيق فوائد اقتصادية كبيرة للمصنعين، مع التأكيد على أهمية الجمع بين تحليل التكاليف واستراتيجيات توفير الطاقة.

أظهرت الدراسات أيضًا كيف يساهم دمج التقنيات المتقدمة في تقليل استهلاك الطاقة والتكاليف التشغيلية. على سبيل المثال، أفاد المصنعون الذين قاموا بتحديث ماكينات التحكم الرقمي باستخدام الحاسب الآلي الخاصة بهم بمحركات متغيرة التردد (VFDs) عن انخفاض في استهلاك الكهرباء يصل إلى 201 تيرابايت 3 تيرابايت، في حين أن مسارات الأدوات المحسّنة يمكن أن تقلل من أوقات التشغيل الآلي واستخدام الطاقة بنحو 151 تيرابايت 3 تيرابايت. وعلاوة على ذلك، حقق مصنعو صناعة الطيران الذين قاموا بالترقية إلى محركات موفرة للطاقة انخفاضًا في استهلاك الكهرباء بمقدار 251 تيرابايت 3 تيرابايت، مما يوضح التأثير الكبير الذي يمكن أن تحدثه التحسينات التكنولوجية المستهدفة على كل من كفاءة الطاقة والأداء التشغيلي العام.

وتوضح دراسات الحالة هذه مجتمعةً أهمية استخدام النُهج القائمة على البيانات والتقنيات المتقدمة لتعزيز كفاءة الطاقة في عمليات الشركة الوطنية للتكرير والبتروكيماويات، مما يؤدي في نهاية المطاف إلى تحقيق فوائد اقتصادية وبيئية.

ينطوي تطبيق تقنيات توفير الطاقة في عمليات الماكينات بنظام التحكم الرقمي عالية المحاور على العديد من التحديات التي يمكن أن تعيق تحسين الكفاءة وخفض التكاليف.

يتمثل أحد التحديات الرئيسية في فهم متطلبات استهلاك الطاقة لمختلف الآلات والعمليات. عادةً ما تستهلك الماكينات الأكبر حجمًا قدرًا أكبر من الطاقة، مما يجعل من الضروري مراقبة وإدارة استهلاكها للطاقة لمنع ارتفاع درجة الحرارة أو حدوث ماس كهربائي، مما قد يؤدي إلى تعطل كبير في التشغيل وتلف المعدات. يمكن أن يؤدي الفشل في تتبع استهلاك الطاقة والتحكم فيه بفعالية إلى ضياع فرص التوفير.

يمكن أن يشكل تعقيد عمليات التصنيع الآلي باستخدام الحاسب الآلي تحديات أيضًا. تتطلب القِطع ذات التصميمات المعقدة برمجة متقدمة وتحكمًا دقيقًا، مما يطيل من أوقات الإعداد وغالبًا ما يستلزم استخدام مراكز تصنيع آلي متعددة المحاور أكثر تكلفة. لا يؤدي هذا التعقيد إلى زيادة تكاليف الإنتاج فحسب، بل يمكن أن يؤدي أيضًا إلى تعقيد تنفيذ استراتيجيات توفير الطاقة، حيث إن تحسين معلمات التشغيل الآلي قد يتطلب حلولاً أكثر تعقيدًا.

هناك عائق كبير آخر يتمثل في المقاومة المحتملة للتغيير بين المشغلين والإدارة. فقد يقابل الانتقال إلى تقنيات أو استراتيجيات تشغيلية جديدة بالتشكيك، لا سيما إذا كان أصحاب المصلحة معتادين على العمليات الحالية. علاوةً على ذلك، قد يتطلب دمج الصيانة التنبؤية وتحليلات البيانات لمراقبة استخدام الطاقة تدريبًا واستثمارًا قد تحجم بعض المؤسسات عن القيام به.

في حين أن تقنيات توفير الطاقة يمكن أن تؤدي إلى تحقيق وفورات على المدى الطويل، إلا أن الاستثمار الأولي في التقنيات الجديدة أو التعديلات على الآلات الحالية يمكن أن يكون عقبة كبيرة. تتردد العديد من الشركات في إنفاق مبالغ كبيرة مقدماً، خاصةً إذا كانت فترة استرداد تكاليف تدابير توفير الطاقة غير واضحة. ونتيجة لذلك، قد تتخلى المؤسسات عن المكاسب المحتملة في كفاءة الطاقة.

غالباً ما يتطلب تنفيذ الممارسات الموفرة للطاقة خبرة قد لا تكون متاحة بسهولة داخل المؤسسة. ويمكن أن يكون التشاور مع خبراء خارجيين خطوة أولى نحو تحديد فرص توفير الطاقة، إلا أن الاستعانة بهؤلاء الخبراء الاستشاريين قد يؤدي إلى تكاليف وتعقيدات إضافية. وعلاوة على ذلك، يتطلب التثقيف والتدريب المستمر للموظفين لاعتماد ممارسات كفاءة الطاقة التزاماً بالوقت والموارد.

أخيرًا، يمثل دمج تحليلات البيانات لتحسين استخدام الطاقة مجموعة من التحديات الخاصة به. يمكن أن يساعد جمع بيانات الإنتاج وتحليلها في تحديد أوجه القصور وتوجيه عملية صنع القرار، لكنه يتطلب بنية تحتية قوية لإدارة البيانات وموظفين مهرة لتفسير النتائج بفعالية. بدون الإدارة السليمة للبيانات، قد تواجه المؤسسات صعوبة في إجراء تعديلات مستنيرة على عملياتها التي يمكن أن تؤدي إلى توفير كبير في الطاقة.

تطرح الماكينات بنظام التحكم الرقمي ذات الحجم الكبير العديد من التحديات التي يمكن أن تؤثر على الكفاءة التشغيلية والتكاليف الإجمالية. ومع ذلك، يمكن للمصنعين التخفيف من هذه المشكلات بفعالية وتعزيز الإنتاجية من خلال استخدام النُهج الاستراتيجية.

أحد التحديات الأكثر إلحاحًا في التصنيع الآلي باستخدام الحاسب الآلي هو التآكل السريع للأدوات بسبب التشغيل المستمر. ولمعالجة هذه المشكلة، يمكن للمصنعين تنفيذ جدول صيانة صارم يضمن إجراء عمليات فحص منتظمة واستبدال الأدوات في الوقت المناسب. بالإضافة إلى ذلك، يمكن أن يؤدي الاستثمار في أدوات عالية الجودة ومتينة إلى إطالة عمر المعدات، مما يقلل من التكرار والتكاليف المرتبطة بالاستبدال.

إن إدارة الحرارة المتولدة أثناء التصنيع الآلي أمر بالغ الأهمية للحفاظ على سلامة الأداة وجودة المنتج. يعد التدريب المتخصص لمشغلي الماكينات بنظام التحكم الرقمي أمرًا ضروريًا لتزويدهم بالمهارات اللازمة لإدارة الحرارة بفعالية وإجراء تعديلات ميكانيكية دقيقة. من خلال تعزيز فهم الديناميكيات الحرارية في عمليات التصنيع الآلي، يمكن للشركات تقليل المشكلات المتعلقة بالحرارة.

إن الطلب على العمالة الماهرة في التصنيع الآلي باستخدام الحاسب الآلي مرتفع، مما يؤدي إلى زيادة المنافسة وتكاليف العمالة. ولمواجهة هذا التحدي، يمكن للمصنعين تطوير برامج تدريب داخلية لرفع مستوى مهارات الموظفين الحاليين. وبالإضافة إلى ذلك، يمكن أن يؤدي إنشاء برامج تدريب مهني بالتعاون مع المؤسسات التعليمية إلى إنشاء مجموعة من العمال المهرة الجاهزين لتلبية متطلبات الصناعة. كما أن أتمتة وتبسيط بعض المهام يمكن أن يقلل من الاعتماد على العمالة عالية المهارة، مما يجعل العمليات أكثر كفاءة.

يمكن أن تؤثر الأعطال المتكررة والتكلفة العالية لقطع الغيار تأثيرًا كبيرًا على صافي أرباح عمليات التصنيع باستخدام الحاسب الآلي. ولتقليل تكاليف الإصلاح إلى الحد الأدنى، يجب على الشركات إعطاء الأولوية لممارسات الصيانة الوقائية، مما يساعد على تقليل احتمالية حدوث أعطال غير متوقعة في الماكينات. كما يمكن أن يؤدي تدريب الفنيين الداخليين على إجراء الإصلاحات الأساسية إلى خفض التكاليف المرتبطة بمقدمي الخدمات الخارجيين، وبالتالي تعزيز الكفاءة التشغيلية.

عند التعامل مع القِطع الكبيرة، يمكن أن تؤدي تحديات مثل المناولة والخدمات اللوجستية ووقت التصنيع الآلي والوصول إلى الأدوات إلى تعقيد الإنتاج. يمكن أن يؤدي استخدام الرافعات للمناولة الآمنة واستخدام التخطيط اللوجستي المتقدم إلى تبسيط حركة المكونات الكبيرة. وبالإضافة إلى ذلك، يمكن أن يؤدي تحسين سرعات القطع ومعدلات التغذية إلى تقليل أوقات التصنيع دون المساس بالجودة. كما يمكن أن يؤدي استخدام الأدوات طويلة المدى وماكينات بنظام التحكم الرقمي متعددة المحاور إلى توسيع قدرات التصنيع الآلي وتحسين الإنتاج الكلي.

إن دمج الممارسات المستدامة في عمليات التصنيع باستخدام الحاسب الآلي لا يساعد في المسؤولية البيئية فحسب، بل يعزز الكفاءة أيضًا. يمكن أن تؤدي استراتيجيات مثل التصنيع الخالي من الهدر، والحد من نفايات المواد، وتحسين استهلاك الطاقة إلى خفض التكاليف التشغيلية بشكل كبير مع جذب العملاء المهتمين بالبيئة. وغالبًا ما تشهد الشركات التي تتبنى هذه الأساليب المستدامة تحسينًا في استخدام الموارد وتقليل وقت التوقف عن العمل.

من خلال تنفيذ هذه الاستراتيجيات، يمكن للمصنعين التعامل بفعالية مع التحديات المرتبطة بعمليات الماكينات بنظام التحكم الرقمي عالية المحاور، مما يؤدي في النهاية إلى تعزيز الكفاءة وخفض التكاليف وتحسين جودة المنتج.