基本材料の効果的な使用は、現代の製造業における成功と持続可能性の要である。木工、キッチンキャビネット、航空宇宙部品製造、鋼板加工、看板製造などの市場において、 入れ子式CNCルーティング は、この目的を達成するための重要な最新技術となっている。洗練されたCNCルーターマシンによって行われるこの革新的な製造技術は、巨大な製品シートやパネルに特定の部品形状を戦略的に配置するために、特殊なソフトウェアアプリケーションを活用します。ネステッド・ベースCNCルーティングの主な目的は、世の中のリターンを最大限に活用し、同時に無駄を最小限に抑えることである。この記事では、CNCルーティングマシンのネステッド・ベースCNC送信による材料使用の最適化に関連する原理、技術、および最良の実践方法について詳しく説明し、この戦略が機能的な有効性と経済的なパフォーマンスをどのように高めるかを明らかにする。

1.入れ子式CNCルーティングの基本概念

ネスティング・ベースCNCルーティングは、CNCルーター・テクノロジーの特定のアプリケーションであり、複数の、通常は異種の部品を、高度に最適化されたフォーマットで、1枚のシートまたはパネル(合板、MDF、アクリル、アルミシート、コンパウンドなど)から切り出します。ネスティング」とは、革新的なソフトウェア・アプリケーションの公式によって、これらの部品形状をインテリジェントにセットアップすることです。

1.1.核となる目的

ネステッドベースのCNC送信戦略を実施する主な目的は以下の通りである:

- 製品リターンの最大化:1枚の素材から、必要とされる部品を最大限に切り出し、機能的な製品の割合を増やすこと。

- 材料廃棄の削減(スクラップ削減):部品を切断したにもかかわらず残る未使用の製品(「骨格系」または端材)の量を減らすこと。

- 加工時間の最適化:CNCルーター装置の一般的な設備サイクルタイムを短縮する方法で、コンポーネントをセットアップし、削減パスを定義する。

- 生産性能の向上:特に多品種、少量から中量の製造環境において、スタイルから完成部品までの工程を簡素化する。

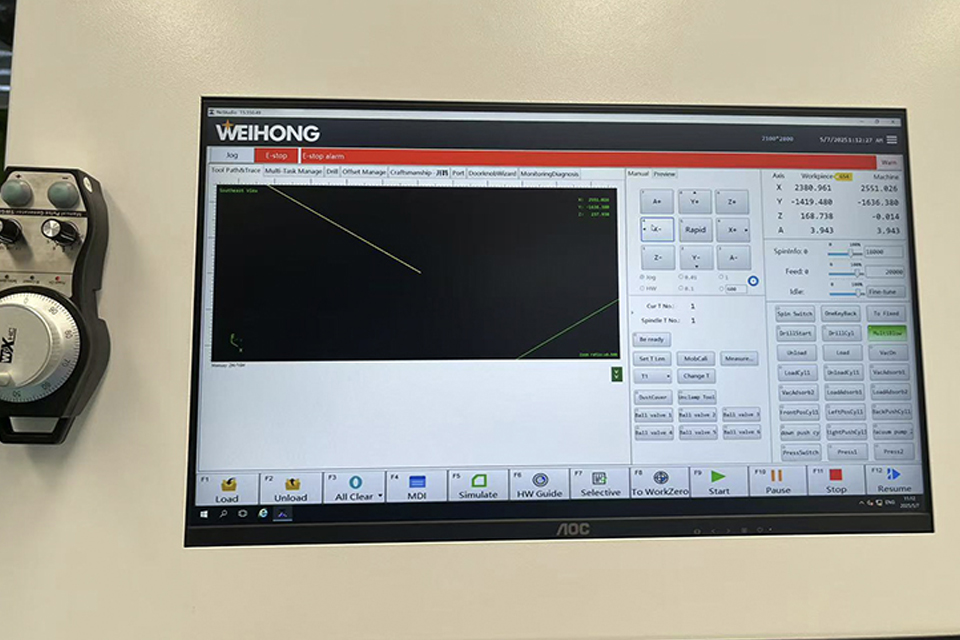

1.2.CNCルーターマシンの機能

CNCルーター機器は、ネスティングベースのCNCルーティングの物理的なイネーブラーです。信頼性の高いネスティングを支援するシークレットメーカーの機能には以下が含まれます:

- 大きな作業台/ベッドサイズ:標準的な工業製品(例:4インチx8インチ、5インチx10インチ、またはそれ以上)の全シートを効率的に収容。

- バキュームクリーナーホールドダウン装置:切断工程中、シート製品全体をしっかりと水平に保持するために必要であり、特定の部品の活動を停止させ、完全に自由な状態にします。バキュームクリーナーテーブルの効果的なゾーニングも重要です。

- 自動ツールチェンジャー(ATC):様々な切削装置(例えば、荒削りや仕上げ用の様々な直径のリトルビット、または探査やV字彫り用の特殊なリトルビット)を、手作業なしで自動的に切り替えることができます。

- 堅牢なガントリーとドライブソリューション:CNCルーティングメーカの広大なワークエリア全体で、カッティングヘッドの正確で高速な動作を保証します。

2.高度なネスティング・ソフトウェア・プログラムの重要な機能

ネスティング・ベースCNC送信の成功の背後にある知識は、主にネスティング・ソフトウェア・アプリケーションの機能にあり、これは通常、コンピュータ支援製造(CAMERA)システム内のコンポーネントか、そのアドオンである。

2.1.スマートパーツ位置決めアルゴリズム

最新のネスティング・ソフトウェア・プログラムは、製品シート上の部品の理想的な配置を決定するために、高度な数学的アルゴリズムを採用しています。

- アルゴリズム戦略:これらは、ビン・パッキング・アルゴリズム、遺伝的公式、シミュレーテッド・アニーリング、または独自のヒューリスティックのバリエーションで構成されます。このソフトウェアは、無数の実行可能な設計を検討し、ユーザーが定義した目的(最高のリターン、最短の削減時間など)を理想的に満たす設計を見つけます。

- 部品形状の検討:計算式は、内部の切り抜きや複雑な輪郭を含め、各部品の正確な形状と寸法を調べます。

2.2.真の形状のネスティングと長方形のネスティング

- 矩形ネスティング(ブロックネスティング):各パーツが最も小さな矩形に囲まれていることを考慮する、それほど複雑でない方法。不規則に設計された部品には、未使用の領域が多く残るため、信頼性が低い。

- リアルシェイプネスティング(輪郭ネスティング):この洗練された機能により、ソフトウェア・プログラムは実際の幾何学的形状に基づいてコンポーネントをネスティングすることができます。不規則な形状のコンポーネントは、かみ合わせたり、回転させたり(許可されている場合)、よりぴったりとかみ合わせることができ、材料の使用率を大幅に向上させることができます。これは、有機的な形状や入り組んだ要素を、自社で作成する市場にとって非常に重要な機能である。 CNCルーターマシン.

2.3.自動ネスティングとマルチシートネスティング

- 自動ネスティング:このソフトウェア・アプリケーションは、必要なコンポーネントと選択された製品シートのリストに基づいて、ネストされたデザインを自動的に生成します。これにより、CNCルーティングマシンのプリプロダクションプログラムが大幅に短縮されます。

- マルチシートネスティング:大規模な製造や多様な部品リストに対しては、マルチシートネスティング機能により、ソフトウェアが複数の材料シートに同時に部品配分を最適化することができます。これにより、シート間の部品量を安定させ、最後のシートに残る部品を減らすことで、一般的な材料の歩留まりをさらに向上させることができます。

2.4.CADおよびCNCルーターデバイスコントローラーとの統合

シームレスな組み合わせが鍵ネスティングソフトは

- CADシステム(DXF、DWG、アクションドキュメントなど)から部品形状を正確にインポート。

- CNCルーターマシンの特定のコントローラに適した最大化されたGコードツールパスを作成します。

- 装置サイズ(カーフ精算用)、入手しやすい工具、削減能力など、機械固有の基準を考慮する。

3.高度なネスティング機能を活用して効果を高める

基本的な部品セットアップに加え、高度なネスティング・ソフトウェアは、ネスティング・ベースCNCルーティングにおいて、製品の使用と加工効果をさらに最適化する機能を提供します。

3.1.コモンラインカット(シェアサイド・リデューシング)

この戦略では、いくつかの共通のカットラインを持つように部品を整理する。

- 装置:CNCルーターマシンは、1つのコンポーネントの側面を縮小し、その後、次のコンポーネントの隣接するエッジを縮小するために適合するのではなく、両方のコンポーネントの側面を同時に定義する単一のカットを行います。

- 便利さ:。

- 材料の無駄を削減:通常、別々に縮小された2つの部品の間に存在する材料のストリップを排除します。

- 加工時間の最小化:プライベートカットパスが少なくて済むため、全体的なサイクルタイムが短縮されます。

- パーツの安定性を高める(時折):小さなパーツは、最終カット中も安定した状態を保つことができます。

- 考慮すべき要素正確な部品形状と、通常のライン・チャンスを決定・設定できるソフトウェア・プログラムが必要。共有される側面の最高品質は、両方の部品に対応する必要がある。

ネスティング・ソフトウェアは、単にコンポーネントをエリア化するだけでなく、CNCルーティング・マシンの信頼性の高いカッティング・コースを作成する上でも重要な役割を果たす。

- 装置移動(ラピッドアクション)の減少:アルゴリズムは、コンポーネントとフィーチャーをカットする順序を最大化し、装置ヘッドの非切削「高速トラバース」動作の量を最小限に抑えます。

- ツール調整の最小化:ATCが提供されている場合、ソフトウェアプログラムは、全く同じツールを必要とする手順をグループ化することができ、非生産的な時間であるデバイスの変更の種類を減らすことができます。

- ステイ・ダウン・リンキング:ツールパスは、非常に間隔の狭いファンクション間を移動する際に、引き戻して再突入する代わりに、デバイスが深さを浅くしたままになるように接続することができ、Z軸の動作時間を節約します。

- 出入り口情報の最大化:リードインとリードアウトのアクションを戦略的に配置することで、サイドの品質を向上させ、ウィットネスマークを最小限に抑えることができる。

3.3.インテリジェント・レムナント・マネジメント

最良のネスティングを行ったとしても、有用な端材(残材)が発生することは避けられません。高度なネスティング・ソフトウェア・アプリケーションは、これらの残渣をうまく管理することができます。

- 残留物の作成とモニタリング:このソフトウェア・プログラムは、巣が縮小された後の機能的な残骸の形状を即座に決定し、保存することができる。これらの残留物は(物理的およびデジタル的に)分類し、データソースに保存することができる。

- 残留物の優先使用:新しいタスクが設定されたとき、ソフトウェア・プログラムは、完全に新しいシートを使用する前に、まず理想的な既存の残渣にコンポーネントをネストしようとすることができます。これにより、バージン材の摂取量を大幅に減らすことができます。

- 原価計算の効果:残渣の使用状況を追跡することで、残渣から得られる製品の「コスト」は、新品のシートから得られるコストよりも低く考えられる可能性があるため、より正確な作業を行うことができる。

3.4.オーダーとパーツキッティングの組み込み

戦略的な仕事計画は、巣立ちの効果を高めることができる。

- 類似部品のバッチ化:同じ製品、同じ厚さの部品の注文をグループ化することで、ネスティングソフトウェアプログラムは、より多くの多様な形状と連携することができ、一般的なシートの歩留まりが向上します。

- 部品キッティング:最終製品が複数の異なるCNC切断部品で構成されている場合、あるセット数のすべての要素を一緒に入れ子にすることで、必要なすべての部品が同じ製品セットから正常に生産されるようにします。

4.入れ子ベースのCNCルーティングにおける材料最適化の理想的な実践

ソフトウェア・アプリケーションの能力は、方程式の一部に過ぎない。効果的な運用技術も同様に不可欠である。

4.1.正確な資材供給管理

寸法、材料の種類、厚さ、木目の指示(木材などの製品に適用される場合)からなる、すべての原材料シートの正確な在庫を保管する。

- フルシートと残材のデータソース:利用可能な供給量を追跡するために、データソースまたはネスティングソフトウェアアプリケーション内の在庫監視機能を利用する。これにより、開発者は各ジョブに最適なシートまたは残渣を選択することができます。

- 正確な残渣ラベリングと保管:残渣に寸法と製品タイプを正確にタグ付けし、取り出しやすいように整理して保管します。

4.2.フィラーコンポーネントの戦略的使用

特定のタスクに必要な主要部分がネストされた後、シートにはまだ有用な領域が残っているかもしれない。

- 標準的なフィラー部品:一般的に使用されている小型の部品、一般的なハードウェアのレイアウト、または頻繁に販売されている在庫品の中から、これらの残りの場所からカットできるものを特定する。

- 「万が一のための部品将来、修理や代用品として必要になるかもしれない、摩耗の激しい部品や傷のつきやすい部品を余分にカットする。この方法によって、"Just-In-Case "部品で精製されたすべてのシートを最大限に活用することができます。 CNCルーター装置.

4.3.資材使用の継続的な監視と分析

ほとんどのネスティング・ソフトウェアが提供するカバレッジと分析属性を活用する。

- 主要指標の追跡:実際のシートリターン(使用された製品の部分と無駄になった製品の部分)、スクラップ価格、残材発生率などの指標を表示します。

- 強化の機会を特定する:このデータを分析してパターンを決定し、ネスティング・アプローチや材料オプションの不十分さを特定し、製品利用をさらに最大化するためにデータ主導の選択を行う。一例として、特定の製品の歩留まりが継続的に低い場合、ネスティングの仕様を調整したり、異なるシート寸法を発見したりする必要性が示唆される。

4.4.オペレーターの訓練と能力向上

CNCルーティングマシンのオペレーターと設計者が、ネスティングソフトウェアアプリケーションの洗練された属性を使用し、製品最適化の概念を理解するよう、十分な訓練を受けていることを確認する。

- ネスティングの仕様を理解する(コンポーネントの間隔、回転配分、粒度制約など)。

- 必要に応じて、軽度の改善のためにネストを手動で修正する能力(ただし、通常は完全自動化が望ましい)。

- 適切な残留物の認識と管理処理。

5.信頼性の高いネスティングベースCNCルーティングの測定可能な利点

ネスティッドベースのCNCルーティングアプローチの徹底的な適用は、CNCルーターマシンを運用する組織にとって、実質的かつ測定可能な利点をもたらす。

表2:最適化されたネステッド・ベースのCNCルーティングの秘密の特典。

| アドバンテージ・カテゴリー | 詳細メリット | 事業運営への影響 |

|---|

| 材料費 経済的節約 | スクラップの発生を大幅に削減し、1枚当たりのリターンを最大限に活用。 | 基礎資材の獲得経費を削減し、作業あたりの粗利益率を改善し、余剰基礎資材の在庫保有経費を削減した。 |

| 製造業の業績向上 | 自動化されたネスティングプロセス、切削時間を短縮する拡張ツールパス、機械作業を最小限に抑える典型的なライン切削、構造化されたパーツキッティング。 | ジョブのターンアラウンドタイムの短縮、CNCルーティングメーカーのスループット能力の向上、生産前準備の労力削減。 |

| エコロジカル・サステイナビリティ | バージン原料の使用量が減り、スクラップから出るゴミの量が減り、効率化の結果、部品1個当たりの電力使用量が減る可能性がある。 | 二酸化炭素排出量の削減、企業の社会的義務の強化、エコロジー規制への適合、環境意識の高い顧客の関心。 |

| 精度の向上と高品質 | ソフトウェアアプリケーションによる正確な部品配置は、手作業によるフォーマットエラーを排除し、電子情報に基づいた規則的な切断を実現します。 | 完成度の高い部品、裁断ミスによる拒否や改造の減少、品目の一貫性の向上。 |

| ブースト・プロセス同化 | CAD設計からCAMネスティング、CNCルーター装置用Gコードへのシームレスな情報の流れ。 | データ入力エラーの削減、構造化された製造計画、はるかに優れた総合的な業務管理。 |

| より良い在庫管理 | フルシートと残留物の正確な追跡、データに基づいた資源の選択。 | 製品の在庫切れや過剰在庫の脅威を最小限に抑え、供給度が最大化されるため資本が改善される。 |

これらの利点は、CNCルーターマシンの能力をフルに活用することで、より手頃な価格で、成功し、長続きする生産業務に貢献する。

評決

CNCルーターマシンを使用する製造業にとって、ネストベースCNCルーティングによる製品利用の最大化は重要な戦術である。これは、革新的なソフトウェア公式のパワーと規則的な操作テクニックを組み合わせた多様なテクニックです。真の形状ネスティング、典型的なラインカット、スマートな残材モニタリングなどの革新的なネスティングソフトウェアプログラム機能を活用することで、サービスは、CNCルーターマシンからの世界的な収益を大幅に向上させることができます。さらに、徹底した在庫管理、フィラーコンポーネントの戦略的使用、継続的な性能評価などのベストプラクティスを適用することで、これらの効率をさらに高めることができます。

その利点は、材料費の大幅な削減、製造スループットの向上、製品品質の向上、廃棄物の最小化による環境の持続可能性への貢献など、多岐にわたる。CNCルーター技術が発展し続けるにつれて、ネスティング・ソフトウェアの能力とCNCルーター・マシンに組み込まれた知識は、材料の最適化のために、より良いチャンスも利用するようになるだろう。収益性と機能的な卓越性を最適化しようとする組織にとって、ネスティング・ベースのCNCディレクション・アプローチは、単なる代替案ではなく、今日の手頃な価格の製造現場で成功するための基本的な要素である。