コンピュータ数値制御(CNC)ルーター現代技術の領域名は、絶え間ないダイナミックな進化によって定義される。CNCルーター最新技術の現在の革新は、自動化の促進、人工知能(AI)の高度な統合、多軸加工の幅広い能力に大きなハイライトを当てている。これらのテクノロジーは、加工精度、機能効率、アプリケーションの柔軟性の大幅な向上を推進します。 CNCルーターマシン.その後、これらの技術的な進歩は、多様な産業にわたる製造プロセスを例外なく変化させている。これらの技術革新は、より複雑な幾何学的設計の理解を可能にし、製造スケジュールを加速させ、CNCルーティングマシンにおける人間の直接的な作業の必要性を大幅に削減する。この短い記事では、これらの重要な技術革新と、現代の生産風景に与える影響について、幅広くご紹介します。

1.進歩するCNCルーターの核心 現代の技術:技術の基礎

最近の進歩の詳細を掘り下げる前に、これらの開発を可能にするCNCルーター現代技術の基礎要素を認識することが不可欠です。CNCルーターマシンは、基本的にデジタルレイアウトを縮小装置の正確な物理的運動に変換することによって動作します。これには、堅牢な機械的フレームワーク、精密な駆動システム、強力なピン、および洗練された制御ソフトウェアの相乗的な相互作用が必要です。進歩はこの核の上に築かれ、より高い効率と能力のために各側面を強化する。CNCルーティングマシンのこれらのコア部品は、より剛性の高い構造レイアウト、より高精度のリニア活動システム、より応答性の高いサーボモーターなど、継続的に改良され、革新的な機能がその能力を最大限に発揮するために必要な安定した正確なプラットフォームを提供します。

2.多軸加工:幾何学的柔軟性の拡大

CNCルーターの技術革新の中で最もインパクトのある分野の1つは、多軸加工能力の開発とその使いやすさの向上である。

2.1.3軸から5軸へ、そしてその先へ:

従来のCNCルーターマシンは、主に3つの直線軸で動作する:X軸(縦軸)、Y軸(横軸)、Z軸(直立軸)である。このセットアップは、2.5次元加工(プロファイリング、フィルチング)や基本的な3次元浮き彫り加工には非常に効率的です。とはいえ、より複雑な部品形状のニーズは、多軸システムの成長と拡大に拍車をかけている。

- 4軸CNCルーターマシン:これらのマシンは一般的に、基本的なX、Y、Zの配置に回転軸(Xを中心に回転するA軸、または回転テーブルC軸)を追加します。これにより、円筒形部品の加工や、ワークの複数の面に割り出し加工を行ったり、連続的に回転彫刻を行ったりすることができる。

- 5軸CNCルーターマシン:5軸CNCルーターマシンは、生産能力が飛躍的に向上する。5軸性能を持つCNCルーティングメーカーは、3つの直線軸に2つの回転軸を含んでいます。通常の配置は、次のように構成されています:

- テーブル-テーブル(トラニオン):両回転軸は機械テーブル内に残る。

- ヘッド-テーブル:一方の回転軸はスピンドルヘッドに残り(旋削)、もう一方の回転軸はテーブルに残ります(旋削)。

- ヘッドヘッド:両回転軸がピンヘッドに組み込まれています。同時5軸加工により、複雑で曲げ続ける形状であっても、縮小装置は常にワークの表面領域に対して理想的なアライメントを保つことができます。これにより、複雑な部品、アンダーカット、深い空洞を1つの配置で生産することができます。

- 6軸(およびそれ以上)CNCルーターマシン:基本的なディレクション・アプリケーションではあまり一般的ではなく、ロボット・アーム・アプリケーションに近いことが多いが、CNCルーター・テクノロジーは、さらなる自由度を発見するために残されている。6軸システムは、複雑な障壁の周囲を加工したり、非平面領域で複雑な手順を実行したりするような、非常に特殊なジョブに対して、さらに優れた汎用性を提供することができます。

2.2.高度な多軸加工の利点:

軸、さらには5軸の普及が進んでいる。 6軸CNCルーター マシンは大きな利益をもたらす:

- シングルセットアップ加工:一般的に3軸装置で複数の構成を必要とする複雑な部品は、多くの場合、5軸CNCルーターで1回のクランピングで完成させることができます。これにより、セットアップ時間が大幅に短縮され、再位置決めによるエラーの発生が減少し、部品の総合精度が向上します。

- 加工面の完成度と精度の向上:理想的な工具対被削材の角度を維持できるため、より短く、より剛性の高い切削装置を使用することができます。これにより、工具のたわみと振動が減少し、卓越した表面コーティングと厳しい寸法公差が得られます。

- 工具寿命の延長:多軸工具オリエンテーションによって達成される規則的で強化された切削問題は、切削工具の張力を減少させ、工具寿命の延長をもたらす。

- 複雑な形状の加工:アンダーカット、構成された壁を持つ深いポケット、インペラ、風力タービンのブレード、複雑な3D彫刻形状が可能になります。

- 特殊な固定具の需要の減少:コンポーネントの複数の面にアクセスできるため、多くの場合、固定具のニーズが簡素化されます。

高度なウェブカム(コンピュータ支援生産)ソフトウェアアプリケーションと高度なツールパス生成アルゴリズムの統合は、これらの多軸CNCルーティングマシンの能力をうまくプログラミングし、活用するために非常に重要です。

3.エキスパートシステム(AI)と人工知能(ML)の組み合わせ:インテリジェント加工の方向性

AIとMLのCNCルーターへの統合 現代の技術は、さらに独立した、柔軟で最大化された加工プロセスの方向への標準的なシフトを表しています。

AI計算式は、部品形状、材料建物、工具品質を分析し、非常に最適化されたツールパスを作成することができます。

- 動的なフィード価格とスピンドルレート調整:AIシステムは、センシングユニットの反応(例:ピンロット、振動、アコースティックエミッション)に基づいて切削仕様をリアルタイムで再調整し、最適な切削条件を維持し、材料除去価格を最大限に活用し、装置の破損や極端な摩耗を防止します。

- 事故回避:高度なAIは、工具、装置ホルダー、ワークピース、治具、装置要素間の衝突の可能性を予測し、回避することができます。

3.2.アップキープと異常の発見を予測する:

過去のメーカー情報とリアルタイムのセンサー入力を基にしたML設計により、CNCルーターマシンの予知保全が可能になる。

- ミスの早期発見:AIは、機械動作の精緻な異常(例:異常な振動パターン、スピンドルベアリングの温度変化、モーター電流の変化)を特定することができます。これにより、予防的なメンテナンスのスケジューリングが可能になり、意図しないダウンタイムが減少します。

- 残存耐用年数(RUL)の推定:MLアルゴリズムは、スピンドルベアリングやボールネジのような重要なコンポーネントのRULを近似することができ、ジャストインタイムの代替を可能にし、保守リソースを最適化します。

3.3.フレキシブルな加工制御:

AI駆動のフレキシブルな制御システムは、減量プロセスを継続的に監視し、製品の固さのばらつき、デバイスの摩耗、または予期せぬ切削圧力を補うために加工仕様を変更します。これにより、一貫したコンポーネント品質が保証され、デバイスの応用が強化されます。一例として、AIシステムがCNCルーティング装置のビットが鈍った結果、ピンのロットが増加したことを発見した場合、供給価格を自動的に下げて過負荷を止め、表面コーティングを維持することができます。

3.4.ジェネレーティブ・スタイルの組み合わせ

AIはさらに、スタイル段階にも影響を及ぼしている。通常AIを搭載した生成レイアウト装置は、指定された制限(製品、重量、強度ニーズ、製造技術など)に基づいて無数のレイアウトモデルを発見することができる。これらの装置の出力は、CNCルーター・イノベーションを利用して、製造可能な部品に完璧に等化することができる。

4.デジタル・ダブル・イノベーションオンライン・プロトタイピングと洗練された最適化

デジタルツインの最新技術では、物理的なCNCルーターメーカーとその操作環境を忠実に仮想的に再現する。この技術は、手順の最適化とエラーの低減に大きな利点をもたらします。

- 仮想試運転とシミュレーション:物理的な製造を開始する前に、加工プロセス全体を電子ツイン上で代替することができます。これにより設計者は以下のことが可能になります:

- ツールパスとGコードプログラムの確認。

- 起こりうる事故やプログラムのミスを検出する。

- サイクルタイムと表面積の仕上がりのために切削アプローチを最適化します。

- さまざまな器具のレイアウトを検討する。

- 洗練された最適化:電子ダブルス上で "what-if "シチュエーションを実行することにより、メーカーは、物理的リソースを消費したり、実際のCNCルーティングメーカーに損傷を与える可能性を冒すことなく、ボトルネックを決定し、材料の流れを最大化し、加工仕様を微調整することができます。

- 遠隔モニタリングと診断:デジタルツインは、IoTセンシングユニットを使用して物理的なメーカーと接続することができ、性能のリアルタイム追跡や懸念事項の遠隔診断が可能になる。

- トレーニングと能力開発:デジタルツインは、複雑なCNCルーターマシンや手順について、ドライバーやデザイナーをトレーニングするための安全で手頃な雰囲気を提供します。

デジタル・ダブルスを活用することで、物理的な生産段階でのミスを減らし、構成時間を最小限に抑え、スタイル改善を促進し、一般的な製品開発のライフサイクルをスピードアップすることができる。

インダストリアル・ネット・オブ・ポイント(IIoT)は、現代のCNCルーター・モダンテクノロジーにおいて重要な役割を果たしており、データ駆動型の意思決定とオペレーションの存在感の向上を可能にしている。

- センサーの組み合わせ:CNCルーターメーカーには、ピンの温度、共振度、電動モーターの有無、軸の設定、装置の摩耗(間接的に)、環境問題などのパラメータを追跡するために、さまざまなセンサーが装備されている。

- 情報の調達と接続:これらのセンサーは、商用ネットワーク方式により、ローカルウェブサーバーやクラウドベースのシステムにリアルタイムで情報を転送する。

- 情報分析と洞察:高度な分析システムは、このデータを次のように処理します:

- デバイスのステータスとパフォーマンス(Overall Tools Performance - OEE)のリアルタイムダッシュボードを提供します。

- 規格外の問題や潜在的な問題について通知を作成する。

- (AI/MLと協議した)維持費計算式の予測支援。

- 多数のCNCルーティングマシンにおける生産編成とリソース配分の強化

- 工具の摩耗や材料の性能の流行を特定する。

- 装置手順の遠隔追跡と制御を容易にする。

- パフォーマンスの向上とダウンタイムの最小化:実行可能な洞察を与えることで、IoTの組み合わせは、企業が起こりうる問題にプロアクティブに対処し、ワークフローを最大化し、意図しないダウンタイムを削減し、一般的な運用パフォーマンスを向上させることを支援する。

表1:CNCルーターマシンのIoTによって改善されるトリックパフォーマンス指標(KPI)。

| KPIカテゴリー | 特定のKPIインスタンス | IoTとデータ分析の貢献 |

|---|

| 機材スケジュール | 平均故障間隔(MTBF)、意図しないダウンタイム率 | 予知保全の通知、遠隔診断、最適化された予備部品供給。 |

| 効率性 効果性 | 総合工具効率(OEE)、部品当たりのサイクル時間 | リアルタイムでの性能監視、ボトルネックの認識、切削パラメータの最適化。 |

| 価格 | ファースト・パス・リターン(FPY)、スクラップ率、リワーク率 | プロセスの不整合を早期に検出し、パラメータを高品質な結果につなげます。 |

| ツール管理 | 工具寿命、工具費用 | 工具摩耗インジケータの追跡、工具交換ルーチンの最大化、装置性能の追跡。 |

| 消費電力 | kWh/部品、アイドル時の電力使用量 | エネルギー使用パターンの監視、機器のスタートアップ/シャットダウンの最適化、エネルギー効率の悪いオペレーションの特定。 |

6.レイズドオートメーションとロボティクスの組み合わせ

自動化は、CNCルーターマシンに関連するマテリアルハンドリングやその他の補助的な作業を含め、カッティングプロセスそのものだけにとどまらない。

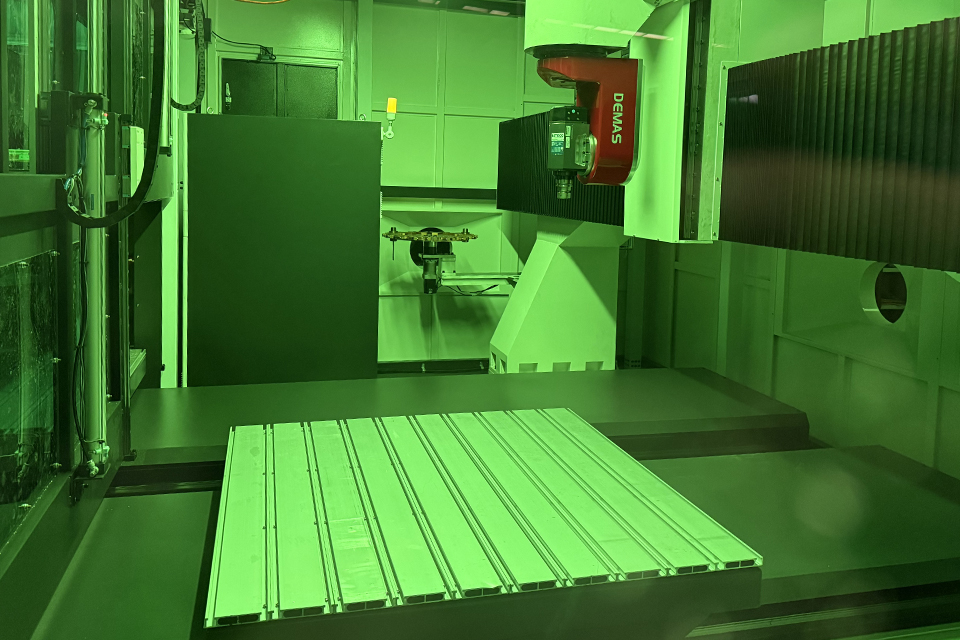

- 製品のローディングとアンローディングの自動化:ロボットアームまたはガントリースタイルのローディングシステムは、CNCルーターベッドへの原材料シートの供給と完成部品の除去を自動化することができます。これにより、消灯または放置運転が可能になり、特に大量生産アプリケーションの製造能力が大幅に向上します。

- 自動フィクスチャリング:ロボットシステムはさらに、ワークピースを自動的に配置し、クランプするために利用することができ、配置時間を短縮し、均一性を向上させます。

- インプロセスでの部品ハンドリングと搬送:多段階の生産工程の場合、ロボットは様々なCNCルーティングマシンや他のハンドリングステーション(例えば、サイドバンディング、仕上げ)間で部品を移動させることができます。

- 自動工具管理:ATCだけでなく、ツールマガジンのロボット管理や自動デバイスプリセッティングを含むシステムもある。

- 利点がある:

- スループットの向上と24時間365日の運用能力。

- マテリアルハンドリングにかかる人件費の最小化。

- 重量のある製品を手で操作するトレーニングを減らすことで、ドライバーの安全性を高めた。

- 均一性を高め、ハンドリング時の破損リスクを低減。

ロボット工学の統合は、CNCルーターマシンを、完全に自動化された生産セルやラインの重要な部分へと変える。

CNCルーター・イノベーションの発展は、材料科学や縮小装置技術の発展とも本質的に関連している。

- 先進複合材料の加工CNCルーターマシンは、炭素繊維強化ポリマー(CFRP)やガラス繊維強化ポリマー(GFRP)のような高度な複合材料を精製するためにますます活用されています。そのためには

- これらの製品の研磨性に対応するための特殊な還元工具(ダイヤモンドコーティング・ルーター、PCD装置など)。

- ピンスピードが速い。

- 危険な複合材の汚れを処理する信頼性の高い除塵システム。

- 精度を保つための柔軟性に欠ける設備構造。

- 超合金の取り扱い(ルーター用途の制限、ミルは別途):超合金(インコネル、ハステロイなど)の重切削加工は、一般的にCNCフライス加工機の領域ですが、高トルクのスピンドルと特殊な空調を備えた耐久性のあるCNCルーティング装置では、これらの難度の高い材料の軽度の仕上げ加工やエッチング加工に対応できる場合があります。

- 記憶合金とポリマーの成形:これらの新しい製品がさらに多くの用途を見つけるにつれて、CNCルーター技術は、一般的に、温度レベルや力の低減に関する特定の制御を必要とする、それらをデバイス化するために調整されています。

- 工具技術:ルータービットの材料(新しい超硬グレード、AlCrN、DLCなどの先進的な被覆など)、フルート形状(可変螺旋、チップブレーカーなど)、およびデバイスバランス技術における継続的な成長により、より大きな切削速度、より長い工具寿命、およびより多くの被削材における表面領域の被覆の改善が可能になります。

8.電力効率と持続可能な製造への注力

考慮すべき環境要因と機能的な価格低下が、エネルギー効率に優れた製品の革新を促している。 CNCルーターの革新.

- 削減技術の強化:CAMソフトウェアとAI駆動システムは、エアカット時間を最小化し、製品除去率を最大化するツールパスを作成し、コンポーネントあたりの総エネルギー使用量を削減します。

- エネルギー効率の高いスピンドルとモーター:サプライヤーは、エネルギー性能ランクを向上させたスピンドルとサーボモーターを開発しています。

- スマートな冷却ソリューション:スピンドルや電子機器用の柔軟な空調システムで、常時運転するのではなく、必要なときに必要な能力で運転します。

- 回生ブレーキ:先進的な駆動システムの中には、減速時に電力を回収し、電力系統に戻すことができるものもある。

- 摩擦を最小限に抑えるメーカースタイル:摩擦の少ないダイレクトオーバービューと最適化されたメカニカルレイアウトを採用。

- 廃棄物の削減:前述したように、CNCルーターマシン固有の正確な切断とネスティング能力は、持続可能な製造に不可欠な材料の無駄を劇的に削減する。

このような省エネの進歩は、CNCルーティング・デバイスの環境への影響を低減するだけでなく、サービスに対する機能的な価格も引き下げた。

最後に思うこと

CNCルーターの技術革新は、常にCNCルーターマシンが到達できる限界に挑み続ける、活気に満ちたテクノロジーの一つである。多軸加工における改良は、比類のない幾何学的な複雑さを開いている。人工知能と機械学習の統合は、スマートで柔軟性があり、自己最適化するCNCルーティングマシンをリードしています。デジタルツインの最新技術は、バーチャルプロトタイピングとプロセス改良のための強力なツールを提供し、IoT接続とデータ分析は、機能制御の改善とメンテナンスの予測のためのリアルタイムの理解を提供します。ロボットによる自動化の強化は、さらに生産工程を改善し、マテリアルハンドリング能力と電力効率における継続的な進歩は、CNCルーター最新技術をより機能的、強力、持続可能なものにしている。

これらのテクノロジーは分離された強化ではなく、通常、相乗的に機能し、CNCルーター機器がより自律的で、より具体的で、より信頼性が高く、電子生産エコシステムに深く統合された未来を発展させる。このような改良を歓迎する企業にとっては、競争の激化、設計の自由度の向上、現代市場の複雑化する要求を満たす能力がもたらされる。CNCルーター・イノベーションの継続的な進歩は、現代製造業の礎石としての役割をさらに強化することを約束する。