適切な自動建設技術を選択することは、生産者、開発者、愛好家、大学にとって重要な決断である。最も一般的で機能的なオプションは、コンピュータ数値制御(CNC)ルーターシステムとレーザー切断システムです。どちらも CNCルーターマシン CNCルーター装置とレーザーカッター装置は、材料加工に明確な利点を提供するが、その動作原理、製品の互換性、およびアプリケーションの適合性はかなり異なる。CNCルーターマシン(通常、CNCルーティングマシンと表現される)は、回転する切断装置で文字通り材料を取り除くことによって減法的な生産をマスターし、厚みのある厚い製品の精製や三次元形状の開発に最適です。逆に、レーザー・カッター・システムは、非常に集中した光線を使用して製品を溶かし、溶融させ、または蒸発させるので、特に薄い基材上の複雑なスタイルに卓越した精度を提供する。この記事では、特定のタスクの基準、材料の特性、必要な精度、生産量、および財政的な考慮事項に基づいて最適な技術革新を選択する際に顧客を導くための広範な相対的な分析を提供します。

1.基本的な機能概念CNCルーターとレーザーカッターの比較

それぞれの革新の核となる仕組みを認識することは、それぞれの強みと制約を評価するために必要である。

1.1.CNCルーターサブトラクティブ機械加工

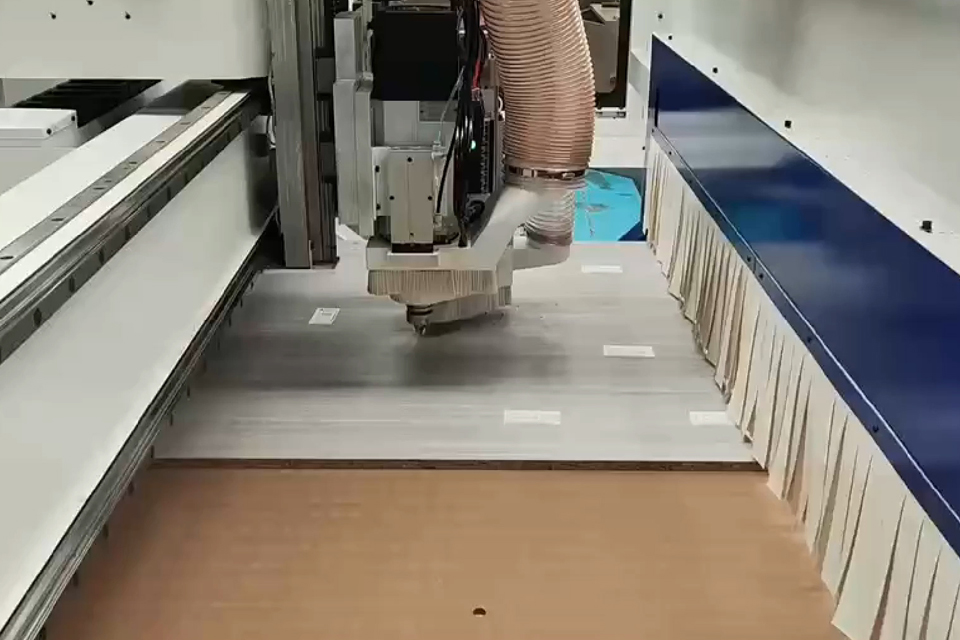

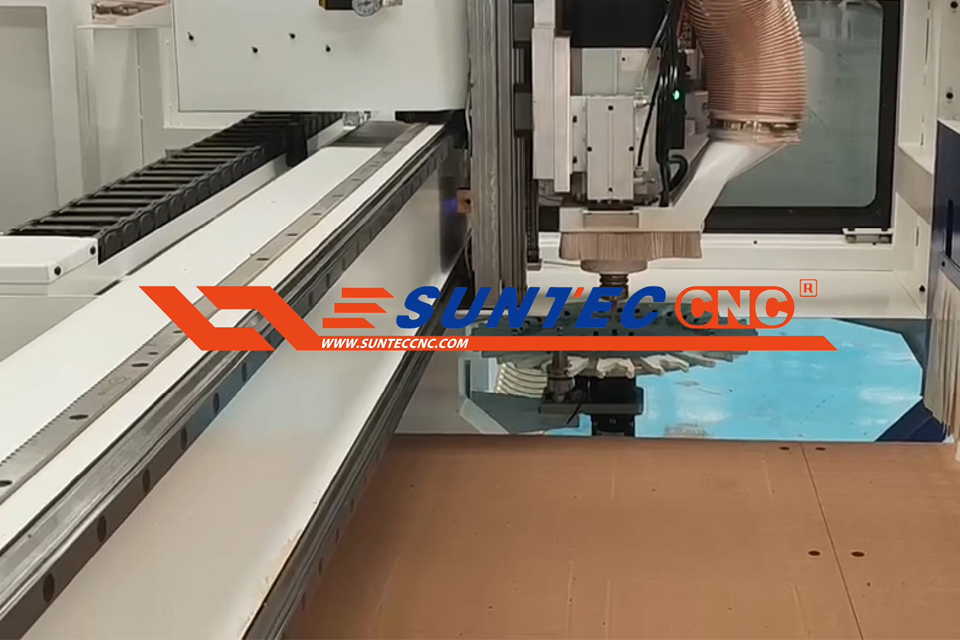

CNCルーターデバイスは、機械的な直接接触による減算生産の概念を操作します。

- 仕組み:ピンで保持された高速回転切削工具(ルータービット)がワークから製品を取り除く。ピンは、CNCコントローラーの正確な指示の下、多数の軸(通常はX、Y、Z)を移動させるガントリー・システムに取り付けられている。

- プロセスコントローラーは、CAD/CAMソフトウェアから生成されたGコードの指示を解釈し、工具のパス、切り込み深さ、送り速度、スピンドル速度を決定します。ルータービットは、文字通り、材料を彫り、穴を開け、彫刻し、またはプロファイルします。

- フォース・アプリケーションCNCルーティングマシンは、ワークピースに大きな機械的圧力をかけるため、精度を維持するために堅牢な材料固定と剛性の高い機械フレームワークを必要とします。

- 成果:寸法精度の高い部品、実質的な材料密度で実際の3D形状、ポケット、スルーカットを作成する能力によって特定される。側面仕上げは、材料、ビット強度、削減パラメータに応じて、二次加工が必要になる場合があります。

1.2.レーザー切断ソリューション熱による材料のアブレーションまたは溶解

レーザーカッターも減法原理で動作するが、機械的圧力ではなく熱エネルギーを利用する。

- メカニズムレーザー共振器は、意味のある光の高強度ビームを作り出します。このビームは、一連のミラーによって導かれ、レンズによって加工面製品の小さなスポットに集光される。

- プロセス集光されたレーザーエネルギーは、焦点位置の材料を急速に温め、解凍、溶融、蒸発、または補助ガス(空気、酸素、窒素など)の噴出によって排出させる。集光レンズと通常最終ミラーからなるレーザーヘッドは、Gコードによってルーティングされた移動制御システム(CNCガントリに匹敵)によって材料を横切ります。

- 圧力印加:レーザーカッターシステムは、ほとんどが非接触式であるため、ワークピースにかかる機械的圧力は最小限である。このため、重い固定具を必要とせず、繊細な製品や精巧なパターンを加工することができます。

- 結果非常に小さな切り口(除去される材料の大きさ)、きれいなエッジ(特にプラスチックでは一般的に密閉されている)、非常に複雑で壊れやすいパターンを作成する能力を持つ非常に正確なカットによって定義されます。熱影響部(HAZ)が考慮され、基準を最大化することで最小化することができる。切削深さは、CNCルーター加工機とは対照的に、一般的に制限されている。

2.コア能力の比較評価

我々は現在、CNCルーターマシンとレーザーカッターシステムを、多くの重要な効率とアプリケーションのパラメーターで対比している。

2.1.材料適合性と取り扱い多様性

これは最も大きな差別化要因のひとつである。

- CNCルーターマシン:

- 強み:厚みのある素材や厚みのある素材に幅広く対応。

- 木材木材、針葉樹、合板、MDF、HDF、パーティクルボード。

- プラスチックアクリル、ポリカーボネート、PVC、HDPE、UHMW、ABS、アセタール、ナイロン、フェノール。

- フォームHDU、EPS、XPS、EVA、ポリウレタンフォーム。

- 非鉄金属:軽量アルミニウム(板、プレート、押し出し材)、黄銅、銅、青銅(適切な機械剛性、スピンドルトルク、工具、一般的にクーラントが必要)。

- 複合材料:カーボンファイバー(専用工具と汚れ除去が必要)、グラスファイバー、ACM。

- 強力な表面素材:コーリアン®など:制限:通常、機械的なストレスや不安で破れたり壊れたりする可能性のある、特別にスリムな製品や壊れやすい製品には適していません(例えば、紙、薄い織物、本当に壊れやすいプラスチックなど)。製品によっては、強力な抽出が必要な危険な汚れが発生する場合があります。

- レーザーカッター設備

- 長所:特に熱エネルギーによく反応する薄手のシート素材に最適。

- プラスチック:ポリマー(PMMA)はプライム製品であり、フレーム研磨面を生成する。ABS、デルリン(アセタール)、PETG、マイラー。 注:PVCやビニールは、破壊的な塩素ガスを発生させるため、一般的にはお勧めできない。 .

- 木材薄い合板、バルサ材、MDF(薄い部分)、単板。レーザーで木材を切断すると、焦げた面ができる。

- 生地とテキスタイルコットン、天然皮革、フェルト、シルク、ポリエステル。

- 紙とカードストック:複雑なパターンやラッキングに最適。

- ゴム:ガスケットおよびスタンプ用(特定のタイプ)。

- ガラスと石(彫刻だけ):CO₂レーザーは、エッチングすることはできますが、通常、これらの材料を効果的に穿孔することはできません。

- 金属 (特定のレーザータイプについて):.

- 一酸化炭素2レーザー(低出力):陽極酸化された軽量アルミニウムやコーティングされた金属に注釈や彫刻を施すことができる。酸素の助けを借りて非常にスリムな軟鋼を切断することができますが、理想的ではありません。

- ファイバー・レーザー(高出力):特にスチール、ステンレス、軽量アルミニウム、真鍮、銅などの金属を切断するために開発された。これらは一般的に、より高価で特殊なシステムです。

- 制限:反射性の金属(未加工の軽量アルミニウムや銅など)は、CO 2レーザーでは困難な場合があり、より高出力のファイバー・レーザーが必要になる場合があります。レーザーの波長に対して透明度の高い材料は、独自の治療法なしでは切断できません。深さの減少は、特に高密度の製品のCO ₂レーザーでは、一般的に制限されます。特定の材料(例:PVC)からの有害なヒュームは深刻な懸念である。

表1:マテリアルハンドリングの実行可能性(一般的な比較)。

| 製品分類 | CNCルーター装置の適合性 | CO Two レーザーカッターの適合性 | ファイバーレーザーカッターの適合性 |

|---|

| 厚板/MDF | 傑出している(カッティング&3D) | 悪い(深みがない、焦げがある) | 該当なし |

| スリムウッド/合板 | グッド | エクセプショナル(クリーン・カット、チャー・エッジ) | 該当なし |

| ポリマー(PMMA) | エクセレント(機械加工面) | エクセレント(フレーム研磨エッジ) | 通常は使用しない |

| その他各種プラスチック(PVCフリー) | 素晴らしい | 優れている(プラスチックの種類によって異なる) | 通常は使用しない |

| フォーム | 傑出している | 良い(種類によっては溶ける) | 該当なし |

| 紙/カードストック | 貧しい(都合よく涙) | アウトスタンディング(複雑なカット) | 該当なし |

| 生地/レザー | 悪い/普通(ホールドダウンが必要) | エクセレント(シンセティックでエッジを確保) | 該当なし |

| アルミニウム板 | 素晴らしい(適切なセットアップが必要) | 悪い(CARBON MONOXIDE TWO)/ 普通(CO₂の刻印) | 素晴らしい |

| 鋼板 | ルーターでは一般的ではない | フェア(スリム軟鋼、CO₂ + O₂) | 素晴らしい |

| ガラス/石 | 該当なし(彫刻以外) | エングレーヴィング・ジャスト | 碑文のみ(特注) |

- この表は基本的な支援を提供するものである。特定の製品の品質やメーカーの能力は異なる場合があります。*.

2.2.切削深さと寸法能力(2Dと3Dの比較)

- CNCルーターマシン:.

- 深さ:非常に厚い材料を効率的に切削することができるが、ルータービットの横の長さを短くすることと、メーカーのZ軸移動によって大きく制限される。マルチパス技術は、基本的に無限の信頼できる深さを可能にする。

- 寸法:2.5次元(ポケット、段差)およびリアル3次元の彫刻および成形に適しています。ルータービットは、XとYの動きで一度にさまざまなZ深さの材料を除去することができます。これにより、輪郭のある表面、金型やカビ、浮き彫り、複雑な三次元アイテムの製作が可能になります。

- レーザーカッターシステム:.

- 深さ:切断の深さは、特にCO 2レーザーの場合、かなり小さい。これは、レーザー出力、製品タイプ、および密度に依存します。例えば、100WのCO 2レーザは、1″(25mm)のアクリルまたは1/2″(12mm)の木材まで切断できますが、効率は密度とともに急速に低下します。ファイバーレーザーは、はるかに厚い鋼材を切断できます。

- 次元:大部分は2D縮小および彫刻装置である。わずかな深さ効果を達成するための集中彫刻やマルチパス彫刻のためのZ軸制御は存在するが、レーザーカッターシステムは通常、CNCルーティング装置のような方法で本当の3D材料除去のために作られていない。かなりのZ深さのバリエーションを作り出すには、通常、2Dカットコンポーネントを重ねることによって達成されます。

2.3.精度、カーフ、サイドトップの品質

- CNCルーターマシン:.

- 精度:最新のCNCルーターマシン、特にプロ仕様のものは、優れた位置精度(例えば±0.001″~±0.005″)を提供します。しかし、最終的な部品の精度は、同様に工具のたわみ、材料の剛性、およびクランプに依存します。

- カーフ:カーフは、使用するルータービットのサイズによって特定される。これは、内側のコーナーが常にビット半径と同じ距離を持つことを意味する。鋭利な内側エッジは、後加工または特定の戦略(例えば、コーナークリーンアップのために極めて微小なビットを使用する)を必要とする。

- サイドトップの品質:側面は、ビットの切れ味、ビットの形状(アップカット、ダウンカット、圧縮スパイラルなど)、送り速度、スピンドルレート、製品によって異なる。本当に滑らかなものから少し粗いものまで様々で、場合によってはサンディングやその他の様々な仕上げ作業が必要になる。特に鋼の場合、バリが発生することがある。

- レーザーカッターソリューション:.

- 精度:集光されたレーザー光ビームの極小スポットサイズと非接触性により、非常に高い精度で効率的。詳細な情報や本当に細かい特徴を正確に再現することができる。

- カーフ:非常に小さなカーフ(レーザーの種類、出力、製品によって異なるが、通常0.004″~0.020″または0.1mm~0.5mm)を作成する。これにより、信じられないほど詳細なパターンが可能になり、部品間の材料の無駄が最小限に抑えられます。シャープな内部エッジと外部エッジが可能です。

- サイドのトップクオリティ:通常、整然とした側面を生成する。アクリルでは、CO ₂レーザーは、火炎研磨されたクリアな側面を生成します。木材では、エッジは炭化していますが、通常は整然としています。ファイバーレーザーと適切なアシストガスで還元された金属では、エッジは非常に少ないドロスで本当に滑らかであることができます。熱影響部(HAZ)がカットの横に存在するため、製品や用途によっては考慮する必要があります。

2.4.動作速度とスループット

これは特定の仕事によって大きく異なる。

- CNCルーターマシン:.

- 広大な場所のクリアランス/厚い製品:大口径の工具を使用し、より深いパスを通過させることができるため、一般的に、大量の製品を除去したり、厚い供給物を切断したり、大面積でスワイプ作業を行ったりする方が速い。

- 複雑な情報:ビットがすべての経路を物理的にマッピングする必要があるため、レーザーと比較すると、本当に微細で複雑な2Dパターンには時間がかかることがある。

- レーザーカッターシステム:.

- 複雑な2Dパターン/彫刻:レーザーヘッドが高速かつ正確に移動できるため、施設や詳細な2Dフォームを縮小したり、巨大な表面領域にラスター銘刻を施したりする際に、非常に高速で行うことができる。

- 厚い材料/深いカット:製品の厚みが増すにつれて、さらに多くのレーザーエネルギーおよび/または数回のパスが必要となるため、徐々に遅くなります。

- CNCルーターマシン:.

- 工具:さまざまな形状と寸法のルータービット(超硬、ハイス、PCD、層状)が必要。ビットは消耗品であり、破損すると再研磨または交換が必要になる。

- その他各種消耗品:コレット、スポイルボード(使用する場合)。

- レーザーカッターシステム:.

- 工具:工具」とはレーザー光線のこと。同じように壊れる物理的な切断ビットはない。

- 消耗品:。

- レーザー光源:レーザー管(一酸化炭素₂レーザー用)は、有限の寿命(例えば、数千から数十の無数の時間)を持っており、かなりの交換費用です。ファイバーレーザーリソースは、通常、はるかに長い寿命を持っています。

- 光学系:ミラーとフォーカシング・レンズは、劣化したり破損したりすると、通常のクリーニングと交換が必要になる。

- 補助ガス:一部の材料(特に鋼)では、酸素、窒素、圧縮空気などの補助ガスが切断中に消費される。

- フィルターヒュームエクストラクションシステムには、定期的な交換が必要なフィルターがあります。

2.6.第一次財務投資と機能コスト

- CNCルーターマシン:.

- 初期費用:エントリーレベルのデスクトップコンピュータCNCルーターユニットは、手頃な価格(数百ドルから数千ドル)であることができます。専門家および産業用CNCルーティングマシンは、かなりの投資(数十ドルから数百ドル)に耐える。

- 運用コスト:消費電力(ピン、モーター、真空ポンプを使用する場合)、ルータービット、メンテナンス。

- レーザーカッターソリューション:.

- 予備費用:エントリーレベルの一酸化炭素2レーザーカッター(多くの場合、マニアックな品質)は、ミッドレンジのデスクトップコンピュータCNCに匹敵する価格である可能性があります。プロフェッショナルCO 2レーザーおよび特に金属用の産業用ファイバーレーザーカッターは、通常、同じサイズ/機能のCNCルーターマシンよりも高価です。

- 運用価格:消費電力(レーザー資源、冷凍機、モーションシステム、ヒュームエクストラクション)、レーザー管/光源交換、光学部品交換、補助ガス、フィルター。ランニングコストは、特にレーザー光源の交換が必要な場合、レーザーの方が高くなる可能性があります。

表2:CNCルーターとレーザーカッターの比較。

| 機能 | CNCルーター装置 | レーザーカッターシステム(CO₂/ファイバー) |

|---|

| 主要プロセス | 機械的減算法 | 熱アブレーション/溶融 |

| 連絡先 | コンタクト(デバイス・エンジン製品) | 非接触型(主に) |

| 3D機能 | エクセプショナル(スカルプティング、スカルプティング) | 最小限(ほとんどが2D、一部奥行き彫刻) |

| 製品密度 | 厚い素材にも対応 | スリムな製品(CO₂)、厚いスチール(ファイバー)に最適 |

| 製品範囲 | 木材、プラスチック、発泡体、非鉄金属、複合材料 | 特定のプラスチック、薄い木材、紙、素材、一部の金属(繊維) |

| カーフサイズ | 工具径に依存(大きめ) | 極小(レーザー光スポットサイズ) |

| 内部コーナー | ラジアス(ツールスパン) | シャープな実現性 |

| サイドエンド・アップ(アクリル) | 機械加工(研磨可能) | フレームポリッシュ(CO) |

| エッジ・コンプリート(ウッド) | 様々(滑らかになることもある) | 焦げた |

| 工具 | ルータービット | レーザービーム(光学部品、レーザー光源は消耗品です) |

| 温暖化ゾーン | 限界(擦れるような温かさ) | 既存(製品によってはかなりある) |

| 粉塵/煙の発生 | かなりの埃/欠け | 著しい発煙(除去が必要) |

| クランプの必要性 | 高い(切断力による) | 低~中程度 |

| レート(コンプレックス2D) | 控えめ | 非常に速い |

| スピード(大量排除) | 迅速 | 遅い(特に厚い素材) |

| 予備価格(エントランス) | 通常はもっと低い | 同等かそれ以上 |

| 予備費用(産業用) | 産業用ファイバーレーザーより低い場合もある。 | ファイバーレーザーの方が一般的に大きい |

3.意思決定のフレームワーク適切なテクノロジーの選択

最適な選択肢は、あなたの特別な要望を注意深く評価することにかかっている。

以下の場合は、CNCルーターマシンを選択してください。

- 主に、木材、MDF、厚いプラスチック、非鉄鋼のような厚みのある素材と共同作業を行う。

- あなたの仕事には、3Dカービング、成形、またはかなり深い機能(ポケット、レリーフ)の製造が含まれます。

- 穴あけ、深さのあるV字彫り、しっかりとした接合部といった手順を踏む必要がある。

- ビットの直径が小さいため)内側エッジのわずかなRは、機能するか、またはケアすることができます。

- エントリーレベルまたはミッドレンジマシンの予算は、主な制約となる。

- 粉塵や切り屑が発生する機械的な切断工程に抵抗がない方。

以下の場合は、レーザーカッターシステムを選択してください。

- アクリル、スリム合板、紙、布、革などの薄いシート製品を扱うことが多い。

- あなたの仕事は、非常に詳細な2Dパターン、微細なディテール、または非常にシャープな内角を必要とします。

- きれいな、一般的に固定された、あるいは研磨されたエッジ(素材によって異なる)は、わずかな後処理で非常に望ましい。

- 非接触での取り扱いが有効(壊れやすい製品など)。

- 高速の銘記能力が必要だ。

- あなたの主な焦点は2D切削と表面転写であり、真の3D材料除去ではありません。

- ヒューム除去の必要性と、レーザー消耗品(特にCO 2システムの場合)に関連する機能コストの上昇を見込んで計画されています。

- 鋼材の切断が主な需要であれば、ファイバー・レーザー切断機が適切な選択である(ただし、これは特徴的で投資額が高いカテゴリーである)。

ハイブリッドまたは対応システムの考慮事項:.多様なニーズを持つ企業にとって、CNCルーター装置とレーザーカッターの両方を所有することは非常に有利である。一例として、木工店では、クローゼットの部品の削減やドアの彫刻にCNCルーター装置を使用し、詳細な象眼細工、特注の彫刻、治具の作成にレーザーカッターを使用する場合があります。

の台頭 特注CNCルーター サービスでは、CNCルーターのガントリーに低出力レーザー入射モジュールを追加するなど、ギャップを埋めようとする試みもある。それにもかかわらず、これらのシステムは、送信またはレーザー切断/彫刻のいずれかの専用システムと比較して、しばしば危険な性能を提供する。専用機は通常、コア・タスクをより効果的に実行する。

4.安全およびセキュリティへの配慮

どちらの技術革新にも、顧客が純粋に守るべき特別な安全手順がある。

- CNCルーターマシン:.

- 機械的危険(回転するカッター、動くガントリー)。

- 汚れの吸入(効果的な汚れの回収とPPEが必要)。

- 騒音に直接さらされる(聴力防御が頻繁に必要)。

- ワークピースの確実なクランプは、部品が突起物になってしまうのを防ぐために重要である。

- レーザーカッター設備:.

- レーザー光線の直接照射(密閉されたシステム、または理想的なセキュリティ・インターロックとレーザー波長に応じたメガネが必要)。

- 火災の危険性(特に可燃性素材。)

- 有害なヒュームの発生(特にプラスチックの場合、耐久性のある、表面通気式のヒューム除去および浄化が必要)。

- 高電圧の電気的危険。

結論

CNCルーターに投資するか、レーザーカッターに投資するかは、どちらか一方が世界的に優れているという問題ではない。その代わりに、それは特定のアプリケーションの要求、材料スキーム、必要な精度の程度、製造数量、およびすぐに利用可能な支出計画によって決定される重要なオプションです。CNCルーターマシン(またはCNCルーティングマシン)は、厚く耐久性のある製品を加工し、実際の3次元タイプを作成し、機械加工手順の選択を実行する際に卓越した強靭性を提供します。CNCルーターマシンは、材料の大幅な除去や建築物の成形を必要とする用途の主力製品である。

逆に、レーザー・カッター・システムは、複雑な2Dスタイルや、より薄い、またはよりデリケートな素材の範囲に彫刻するための優れた精度を提供します。ファイバーレーザーは、この能力を金属切断の領域にまで効率的に拡張します。

このガイドに詳述されている特徴的な能力に対して、仕事のニーズを包括的に分析することで、ユーザーは、業務上の目標を達成し、発展を促進するために、最も適した技術、あるいは、場合によっては、その両方に対応する組み合わせを選び、正しい選択をすることができるようになる。これらの本質的な違いを認識することは、生産工程を強化し、一般的な機械であろうと、あるいは、そのような機械であろうと、望ましい結果を達成するために不可欠である。 カスタマイズCNCルーター またはレーザーソリューション。