コンピュータ数値制御(CNC)ルーター技術は、数え切れないほどの市場において、製品の取り扱いに革命をもたらしました。有能なCNCルーター・ユーザーにとって、基本的な手順だけでなく、高度な切削テクニックを把握することは、CNCルーターの性能を最大限に引き出すために不可欠である。 CNCルーターマシンを実現し、製品品質を向上させ、作業効率を最大限に活用します。これらの高度な技術には、ツールパス技術の高度な理解、リデューシングパラメータの具体的な制御、困難な材料や形状に特化した方法、および堅牢なワークホールドレメディが含まれます。この記事では、CNCルーターユーザーが驚くべき結果を達成し、その装置の能力を最大限に引き出すことができるように設計された、CNCルーティングマシンに適した革新的な切削方法を幅広くご紹介します。

ツールパス、つまり切削工具がたどるプログラムされたコースは、CNCルーターマシンの加工効果、表面仕上げ、工具寿命の基本的な要因である。 高度なCNCルーター ユーザーは、基本的なコンタリングやテーキングを上回る高度なツールパス手法を活用できます。

理想的なツールパスの種類を選択することは不可欠であり、コンポーネントの形状、材料属性、および希望するサーフェスに依存します。

- コンター(プロファイリング):2D形状のランダウンをたどり、コンポーネントを除去したり、境界を開発する。高度なアプローチには、リードイン/リードアウト動作やコーナリング方法(ローリングコーナーなど)を最大限に活用し、ドエルマークを減らし、サーフェスを改善することが含まれる。

- ポケット:密閉されたエリアから製品を取り除く。

- ジグザグ(平行):巨大で規則的な形状のポケットを除去するのに適しているが、工具の跡が残ることがある。

- オフセット(コンセントリック):ポケットの限界に内側に追従し、一般的にポケットの壁により良いコーティングを提供する。

- 放射状:円形のポケットに適している。

- スパイラル:外向きまたは内向きに螺旋を描き続け、急激な方向転換を抑える。

- フレキシブルクリーニング(HEM):この効果的な技術は、CNCルーティングマシンの実質的な革新です。

- コンセプト装置の経路と半径方向の相互作用(ステップオーバー)を動的に再調整し、切り屑の負荷と工具の巻き込み角度を一定に保ちます。一般的には、ラジアル方向のステップオーバーを小さくし、アキシャル方向の切り込み量を大きくします。

- メリット切削力をより均一に分散させ、ウォームアップを最小限に抑えることで、工具の摩耗を減少させます。この戦略は、アルミニウムや硬質プラスチックを扱うCNCルーターユーザーに特に役立ちます。

- 削り残し(再加工):大きな装置で粗加工を行った後、削り残し加工を行うことで、以前の装置では到達できなかった領域(例えば、狭い角や小さな属性)を特定することができる。その後、より小型の装置を使用して、これらの残留領域だけを独自に加工します。これにより、材料の排除が強化され、設備部品の仕上げ加工に必要な加工時間が大幅に短縮されます。

- ツールパスの平滑化と高速加工(HSM)方法:ウェブカムソフトウェアプログラムは、ツールパスを平滑化する数式を組み込むことが多く、縮小指示の鋭い調整を排除します。その結果

- CNCルーター装置の動きをよりスムーズに。

- 振動と機械的不安の減少。

- 表面積の仕上がりと寸法精度が向上。

- より高い平均フィード価格を維持する能力。HSMのツールパスには、シャープエッジとは対照的に、円弧運動やトロコイドパスが一般的です。

1.2.非切削時間の短縮(エアトリミング)

CNCルーターマシンの性能は、工具が実際に製品を除去する時間と、カットの間を移動する時間の割合によって、ストレートに影響を受けます。

- 強化されたラピッド・トラバース・ステップ:クイック(G00)アクティビティの距離と複雑さを減らす。

- 手順ローンの統合:工具の調整(ATCを使用する場合)や再配置の回数を減らすために、非常に同じ工具で加工できる類似の加工や属性をチーム化すること。

- ステイダウン・リンキング:不必要な後退や再突入を回避し、間隔の狭いアトリビュート間を移動する際に、デバイスを切削深さに維持するようにツールパスをプログラムします。これは、特にネストされたトランスミッティングにおいて信頼性が高くなります。

熟練したCNCルーターユーザーは、ウェブカムソフトウェアの全機能を使用して、ツールパスを評価し、改良することで、関与を最大限に減らし、無駄な動きを最小限に抑えます。

2.速度と送りの精密最適化:切削基準の科学

主軸回転数(RPM)、送り価格(動作速度)、切込み深さ(軸方向の相互作用)、ステップオーバー(半径方向のかみ合い)、ステップダウン(1パスあたりの深さ)の相互作用は、どのタイプのCNCルーターマシンでも最適な結果を得るために重要です。CNCルーターのユーザーは、これらの仕様を理解する必要があります。

2.1.主要なリデューシング・パラメーターを理解する

- 主軸回転数(RPM):切削工具の回転速度。表面速度、温間発生、切り屑の発生に影響する。

- 送り速度(例:インチ/分、mm/分):機械が材料を通して装置を移動させる速度。

- チップロード(インチ/歯またはmm/歯):装置の各刃先(フルート)が1回の交換で除去する材料の量。これは非常に重要な計算値です: 切りくず処理量=送り速度/(回転数×フルート数) .

- また、低チップ負荷(アンダーフィード):工具が切削の代わりに擦られ、過度の熱を発生させ、装置の早期鈍化、加工面の焼け、プラスチックの溶融の可能性をもたらす。

- 高価なチップロット(オーバーフィード):工具の破損、表面コーティング不良、装置の振動、ピンの過負荷を引き起こす。

- 軸方向切込み深さ(ADOC/ステップダウン):切削パスごとに工具が製品に突っ込む深さ。

- ラジアル切り込み深さ(RDOC/Step-Over):サイドミル加工、またはフィルチング加工における平行パスの間に装置が関与する材料のサイズ。

2.2.材料固有のパラメータ変更

異なる材料は、CNCルーティングマシンの還元手順に対して明確に反応する。CNCルーターのユーザーは、それに応じてパラメーターを調整する必要があります。

- 木材(針葉樹、広葉樹、MDF、合板):.

- MDF/パーティクルボード:超硬チップまたは強力な超硬ビットが重要。中~高回転数(例:14,000~18,000)、適切な送り価格で、良好な切り屑のロットを達成し、極端なウォームアップを止める。

- 広葉樹:焦げ付きを防ぐため、鋭利な道具を使い、チップのロット管理に注意すること。回転数はMDFより若干低い。

- 針葉樹:通常、より高い飼料価格でカットできるが、裂けやすい。

- プラスチック(アクリル、ポリカーボネート、PVC、HDPE):。

- アクリル(PMMA):溶けやすい。通常、スピンドル回転数を下げ(例:15,000~20,000 RPM、場合によってはそれ以下)、プラスチック用に作成された鋭利な一枚刃またはO刃の小さなビットを使用し(切りくず排出を助け、摩擦を減らすため)、溶融や切りくずの溶着を防ぐためにエアブラストやクーラントを使用する必要があります。切りくずの負荷は、こするのではなく、切りくずを作るのに十分である必要がある。

- ポリカーボネート:アクリルよりも丈夫で、同じような要素を考慮する必要があるが、若干敵対的な仕様に耐えられる可能性がある。

- HDPE/UHMW:グミ状素材。非常にシャープなOフルートは、切り屑の形成と排出に極めて重要である。

- 非鉄金属(アルミニウム、真鍮):。

- 剛性の高いCNCルーター装置が必要。低速の主軸回転数(例:10,000~18,000 RPM、ビット径による)と制御された送り速度が一般的です。軽量アルミニウム用に設計された特殊な一枚刃または二枚刃の超硬エンドミル(通常、高い螺旋角と洗練された溝を持つ)を使用します。潤滑剤/冷却剤(ヘイズまたはライトフラッド)は、温まりを抑え、切り屑の溶着を止め、表面仕上げを向上させるため、非常に推奨されます。切り屑の負荷管理は非常に重要です。

- 発泡体(HDU、EPS、XPS):通常、切削抵抗が低いため、非常に高いスピンドル速度と送り速度が可能。厚い発泡体には、長いリーチが必要な場合がある。粉塵除去が重要。

表 1:代表的な材料の一般的なスターティング仕様(例示)。 (実際の理想的なパラメータは、特定の小さなビット、装置の剛性、および希望するコーティングによって大幅に異なります。CNCルーターユーザーの方々は、検討し、改善する必要があります)。 .

| 製品 | スピンドル回転数範囲 | ターゲットチップロット(1歯あたり) | 共通ビットキー | 備考 |

|---|

| MDF/パーティクルボード | 14,000 – 18,000 | 0.010″ – 0.020″ | 超硬スパイラル(圧縮、上下)、ストレート | 不愉快。 |

| 木材(オーク、メープル) | 12,000 – 18,000 | 0.008″ – 0.015″ | 鋭利な超硬スパイラル、Vビット | 適切なチップロットで火傷を防ぐ。 |

| アクリル(キャスト) | 15,000 – 20,000 | 0.004″ – 0.012″ | O-フルート、シングル溝プラスチックカッター | 通常、溶融を避けるためにエアブラスト/冷却剤が必要となる。 |

| 軽量アルミニウム(6061) | 10,000 – 18,000 | 0.002″ – 0.008″ | 非鉄用シングル/ダブルグルーブ超硬、アップカット | 潤滑剤/冷却剤を強く推奨。 |

| HDU(表示フォーム) | 18,000 – 24,000 | 0.015″ – 0.030″ | スフィアノーズ、アパートエンドミル(通常リーチが長い) | 飼料価格の高騰は実現可能。 |

2.3.計算機、シミュレーション、反復チェックの使用

- 送りと速度の計算:オンライン計算機やカメラソフトウェアに統合された計算機は、材料、装置直径、溝数に基づく仕様のための優れた開始要素を提供します。

- カメラソフトウェアのシミュレーション:多くの専門的なカメラ・パッケージは、還元プロセスの詳細なシミュレーションを可能にし、装置との相互作用を想定し、サイクルタイムを見積もり、時には切断圧の予測や潜在的なバブル領域の特定も行う。

- 繰り返し評価する(「聞く、見る、感じる」アプローチ):経験豊富なCNCルーターユーザーは、計算されたパラメータがスタート要素であることを理解している。彼らは切削音に注意を払い(滑らかな音は良い、金切り声やビビリ音は悪い)、切り屑の発達をチェックし(切り屑は粉塵や巨大な破片ではなく、整った形であるべき)、ワークや機械に極端な振動がないかを実際に感じる。そして、手順を向上させるために段階的な調整を行う。様々な材料と工具の組み合わせに対する効果的な基準のログを維持することは、有益なテクニックである。

3.特定の加工困難に対する高度な技術

CNCルーターユーザーは、専門的な戦略を必要とする細部の問題に頻繁に遭遇する。

3.1.薄いまたは柔軟な製品の加工

これらの材料は、CNCルーティングマシンでの加工中に振動したり、動いたりしやすい。

- バキュームクリーナーのホールドダウン機器:重要。効果的な真空ポンプと密閉性の高いゾーン化された真空テーブルは、下向きの圧力も与え、材料を効率的に保護します。

- 両面テープ(高強度):小さいものや掃除機のテーブルでうまく固定できない製品には、強度の高い両面テープや専用の「サインメーカー・テープ」が効果的である。

- オニオンスキニング(タブとブリッジの代用):最初のパスで材料を完全に減らすのとは対照的に(小さな部品が緩んで装置に捕捉される可能性がある)、底部に本当にスリムな「オニオンスキン」層(例えば、0.010″~0.020″)を残す。この皮がパーツの位置を保持します。最後の、本当に軽いパスで表皮に穴をあけるか、手で部品を自由に傷つけて表皮を取り除くことができる。これは、より均一なサポートを提供するため、非常にスリムまたは繊細な部品のタブ/ブリッジよりも好まれることが多い。

- ダウンカット・スパイラル・ビット:これらの小さなビットは、下向きの圧力をかけ、テーブルに対して押されたスリムな製品を維持するのに役立ちます。

3.2.曲面や輪郭を滑らかに仕上げる(3次元加工)

- ボールノーズエンドミル:滑らかで輪郭のある3次元表面領域の開発に最適です。仕上げの品質は、隣接するツールパス間の「ステップオーバー」距離に依存します。

- ホタテ貝の標高:CAMソフトウェアは、ユーザーが最大許容スキャロップエレベーションを定義することができ、その後、ソフトウェアアプリケーションは、それを達成するために必要なステップオーバーを計算します。

- 多軸仕上げツールパス:複雑な3次元形状の場合、5軸CNCルーターマシンは、ボールノーズビットの側面またはポインターを常に規則的(垂直)または表面領域に対して逆行させるツールパス(フローライン加工、スワーフカットなど)を使用することができ、高級な仕上げと精度につながります。

- 円錐形ボールノーズのリトルビット:より深い3Dカービングのために強度を高めながら、滑らかな輪郭のために丸みを帯びた先端を提供。

3.3.深い切り傷のケアとポケット処置

1回のパスで装置を深くまで潜らせることは、通常、工具寿命と部品の品質に悪影響を及ぼす。

- より軽いパス(ステップダウン)を何度も行う:完全な深さを、より浅いパスの数に分割する。1パスあたりの理想的な深さは、材質、ビット径、装置の強度によって異なる(一般的な開始点は、木材の場合、ビットサイズの0.5~1倍であり、より困難な材料の場合ははるかに少ない)。

- ランプ・アクセス:上下に飛び込むのではなく、工具が表面的な角度 (ストレートランプ、ヘリカルランプ、ラウンドランプ) で被削材に入るようにプログラムします。これにより、刃先が徐々に切り込まれ、切削抵抗が減少し、非中心切削エンドミルでは特に重要です。

- 切りくず排出:深いポケットでは、切り屑の再切削や装置の過熱を避けるため、確実な切り屑排出(アップカットスパイラルビット、エアブラスト、場合によってはクーラントの使用など)を行ってください。

3.4.裂け目や割れを軽減するためのアプローチ(特に木材の場合)

木材は繊維質であるため、特に出発点や端材の加工時に裂けやすい。CNCルーター・ユーザーは、次のような多くの戦略を用いています。

- リトルビットチョイス:。

- ダウンカット・スパイラル・ビット:繊維を押さえることで、上面を整然と仕上げます。化粧板や突き板パネルに最適。

- 圧縮スパイラル・リトル・ビット(上下シャー):両面メラミン、合板、ラミネートに最適。繊維を上下両面からコアに向かって剪断するため、両面に欠けのないエッジが得られます。

- シャーアングル・ストレートビット:ストレートビットの中には、剪断作用をもたらす角度のついた刃を持つものがある。

- クライムカットと従来のカッティングの比較:.

- クライムカッティング:工具が送りと同じ方向に回転する。多くの場合、より良い仕上がりが得られ、「危険地帯」(例えば、工具がエッジから出る場所)での切り裂きを減らすことができる。バックラッシュを最小限に抑えた剛性の高いCNCルーターマシンが必要。

- 従来の切削:工具が送り方向に対して回転する。状況によっては、または剛性の低い機械で使用するのが好ましい。

- バッカーボード(スポイラーボード):ワークピースの下に犠牲となる材料(MDFやスクラップ合板など)を置くことで、工具が底面から抜ける際に木材繊維をサポートし、ティアアウトを大幅に減少させる。

- 加工順序:可能な場合は、端に沿った長目のカットの前に端目のカットを加工する。

- 保護仕上げ剤またはマスキング・テープ:カットする前に木材の表面に仕上げ剤(シェラックなど)を薄く塗るか、マスキングテープを貼ると、繊維がまとまりやすくなることがある。

- 材料の選択:一般的に、木目の詰まった広葉樹は、木目の開いた柔らかい木材よりも裂けにくい。木材が適切に乾燥されていることを確認してください。

4.安定性と精度のための高度なワークホールドテクニック

ワークを確実に保持することは、CNCルーティングマシンの安全性、精度、表面仕上げにとって最も重要です。

4.1.真空ホールドダウンシステムの最適化。

- 十分なポンプ容量:真空ポンプ(ロータリーベーン、再生ブロワー、リキッドリングなど)が、テーブルサイズと加工材料の気孔率に対して十分なエアフロー(CFMまたはm ³/hr)と真空圧(インチ・オブ・マーキュリーまたはmbar)を備えていることを確認してください。

- 効果的なガスケットとゾーニング:適切なガスケット材料(ネオプレンコード、格子状のガスケットシートなど)を使用して、真空テーブル上に密閉ゾーンを作り、特に小さな部品やテーブル全体を使用しない場合に、必要な場所に吸引を集中させる。

- ブリーダーボード/多孔質スポイルボード:バキュームプレナムの上に多孔性のMDFスポイラーボードを使用すると、バキュームが均等に分散され、カットするための犠牲面ができます。スポイルボードを定期的に表面加工(フライカット)し、平坦性と多孔性を維持する。

- 高流量と高圧力の違い:違いを理解しよう。高流量はMDFのような多孔質材料に適しており、高圧はプラスチックやアルミニウムのような非多孔質材料に適しています。

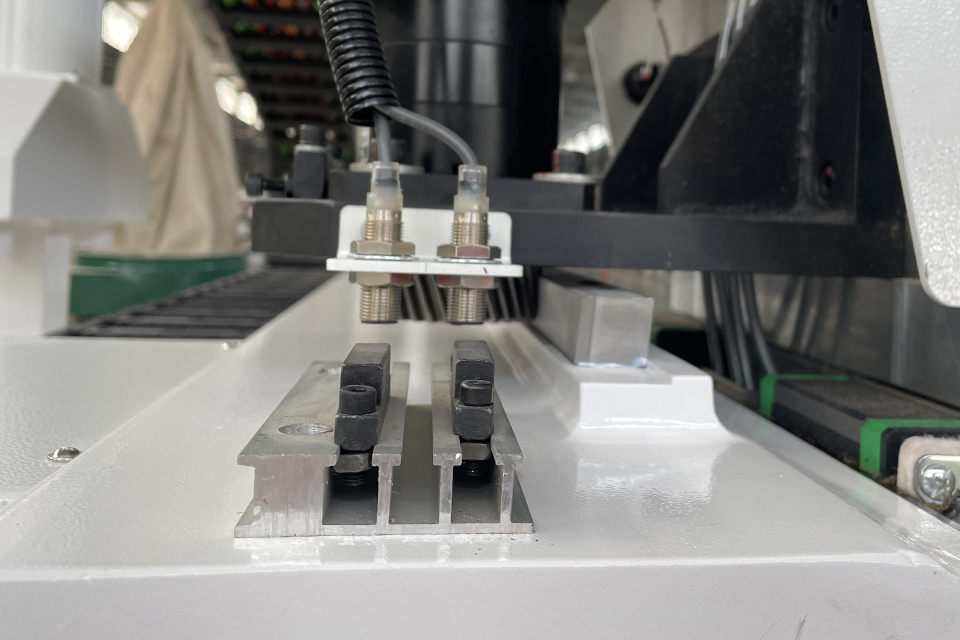

4.2.特注フィクスチャー・クランプとハイブリッド・システム

重切削(堅牢なCNCルーターマシンでのアルミニウムなど)、小さなパーツや不規則な形状のパーツの固定、複数の面に加工が必要なパーツの加工には、カスタム治具やハイブリッドシステムが必要になることが多い。

- 専用フィクスチャー:アルミニウム、ツーリングボード、または高密度プラスチックから機械加工されたこれらのフィクスチャーは、ワークピースを正確に位置決めし、しっかりとクランプします。繰り返し生産に最適です。

- モジュラー固定システム:交換可能なコンポーネント(クランプ、ロケーター、ライザー)により柔軟性を提供し、さまざまな部品に合わせて構成できます。

- バキュームとメカニカルクランプの組み合わせ:最大限の安定性を得るには、特に積極的な加工を行う大型部品では、一次サポートにバキュームホールドダウンを使用し、戦略的なポイントにメカニカルクランプを追加します。

5.戦略的ツールの選択、メンテナンス、管理

切削工具自体が重要な変数である。熟練したCNCルーターユーザーは、工具に細心の注意を払っています。

- 用途に応じた工具の選択:基本的なタイプだけでなく、以下のことも考慮する。

- ビット径:大径はより速い材料除去(荒削り)に、小径は細部や狭いコーナーに。

- フルート数:フルート数が少ないと、グミ状の材料(アルミニウムや一部のプラスチックなど)の切りくず排出性が向上し、フルート数が多いと、(切りくず排出性が管理されていれば)硬い材料の仕上げがより滑らかになる。

- コーティング(TiN、TiAlN、DLCなど):摩擦を減らし、硬度を上げ、耐熱性を向上させ、工具寿命を延ばすために、加工する材料に応じてコーティングを選択する。

- 鋭いビットの維持鈍いビットは、過度の熱を発生させ、切れ味を悪くし、切削力を増大させ(機械と工具にストレスを与える)、安全上の危険性がある。ビットを点検し、交換または再研磨するスケジュールを実施する。高品質の超硬ビットに投資することは、通常、CNCルーティングマシンの長寿命化と性能向上で報われる。

- 整理された工具管理(ATC用):自動工具交換装置を備えたCNCルーターマシンの場合、CAMソフトウェアで作業を整理し、不必要な工具交換を最小限に抑える。CAMシステムとマシンコントローラーで、正確な工具ライブラリーを維持し、正確な工具長と直径のオフセットを設定する。

安全性と継続的な改良:.

- 安全を最優先する:CNCルーターマシンを操作する際の安全ガイドラインを常に遵守すること。目の保護具、耳の保護具、呼吸保護具(特に粉塵を発生させる材料)を含む適切な個人用保護具(PPE)を着用する。すべての機械ガードが設置され、非常停止にアクセスできることを確認する。

- 実験と反復的改良を受け入れる:高度な切削技術の習得は、継続的なプロセスです。CNCルーターユーザーには、さまざまなパラメータ、ツールパス戦略、工具を(安全かつ体系的に)実験することを奨励する。成功した設定を記録し、成功と失敗の両方から学ぶことで、継続的にスキルを磨き、特定のアプリケーションを最適化する。

結論

熱心なCNCルーターユーザーにとって、基本的な操作から高度な切削技術の適用への移行は、真にプロフェッショナルグレードの結果を達成し、CNCルーターマシンの能力を最大限に引き出すための重要なステップです。戦略的なツールパスの最適化、綿密な速度と送りの管理、困難な材料や形状に対する特殊なアプローチ、堅牢なワークホールドソリューション、インテリジェントな工具管理は、すべてこの高度なスキルセットに不可欠な要素です。

これらの高度なテクニックを理解し、実行することで、CNCルーターユーザーは、CNCルーティングマシンの効率を大幅に向上させ、製品の寸法精度と表面仕上げを改善し、工具寿命を延ばし、材料の無駄を削減し、最終的に収益性を向上させることができます。CNCルーター技術、CAMソフトウェア、切削工具設計の絶え間ない進化は、熟練したユーザーがその技術をさらに洗練させ、これらの多用途製造システムで達成可能なことの限界を押し広げる継続的な機会を間違いなく提供する。継続的な学習と理路整然とした実験への取り組みが、最新のCNCルーターマシンが提供する可能性の全スペクトラムを解き放つ鍵である。