Keine Sorge, wenden Sie sich sofort an Ihren Chef

In der pulsierenden Landschaft der modernen Fertigung und Produktion stehen Präzision, Effizienz und Flexibilität an erster Stelle. Das Aufkommen und die Entwicklung von CNC-Innovationen (Computer Numerical Control) haben die Art und Weise revolutioniert, wie die Branchen an die Materialhandhabung herangehen. Eine gemeinsame CNC-Fräse bietet ein hohes Maß an Automatisierung und Präzision. Dennoch erfordern viele spezifische Anwendungen Kapazitäten, die über Standardlösungen hinausgehen. Hier wird die CNC-Fräse nach Maß zu einem wichtigen Werkzeug. Eine maßgefertigte CNC-Fräse ist nicht einfach nur ein Gerät, sondern eine maßgeschneiderte technische Option, die sorgfältig entwickelt und gebaut wird, um den unterschiedlichen funktionalen Anforderungen, Materialhindernissen und Produktionsmaßstäben gerecht zu werden. Dieser Beitrag befasst sich mit den Einzelheiten des CNC-Fräsens nach Maß, mit seiner Auslegung, den Faktoren, die für seine Einführung sprechen, den umfangreichen Personalisierungsmöglichkeiten, den verschiedenen Anwendungen und den kritischen Überlegungen für den Kauf.

Um den Aspekt der "Maßanfertigung" voll und ganz zu würdigen, müssen wir zunächst die grundlegende Innovation verstehen.

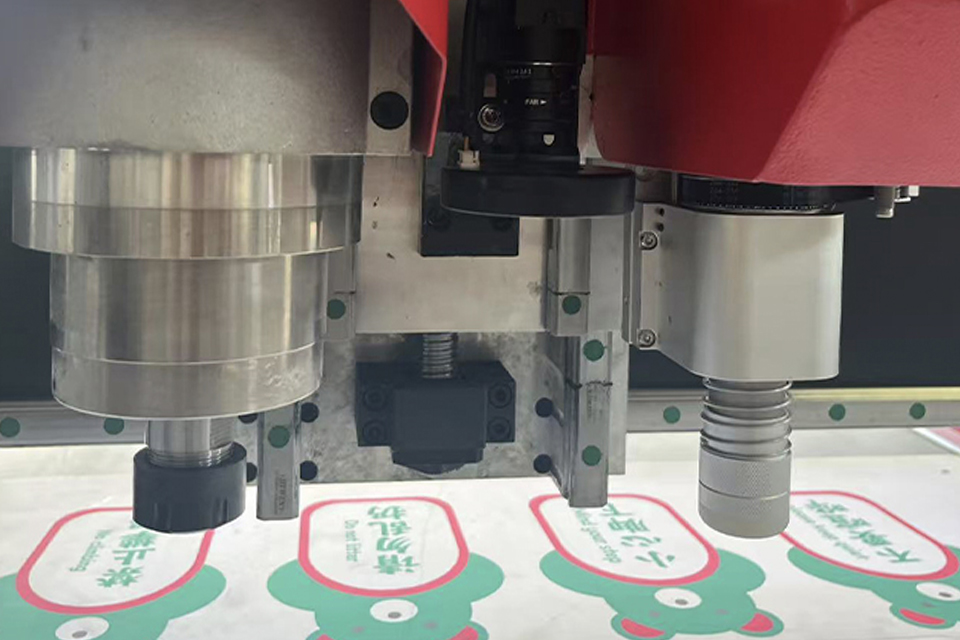

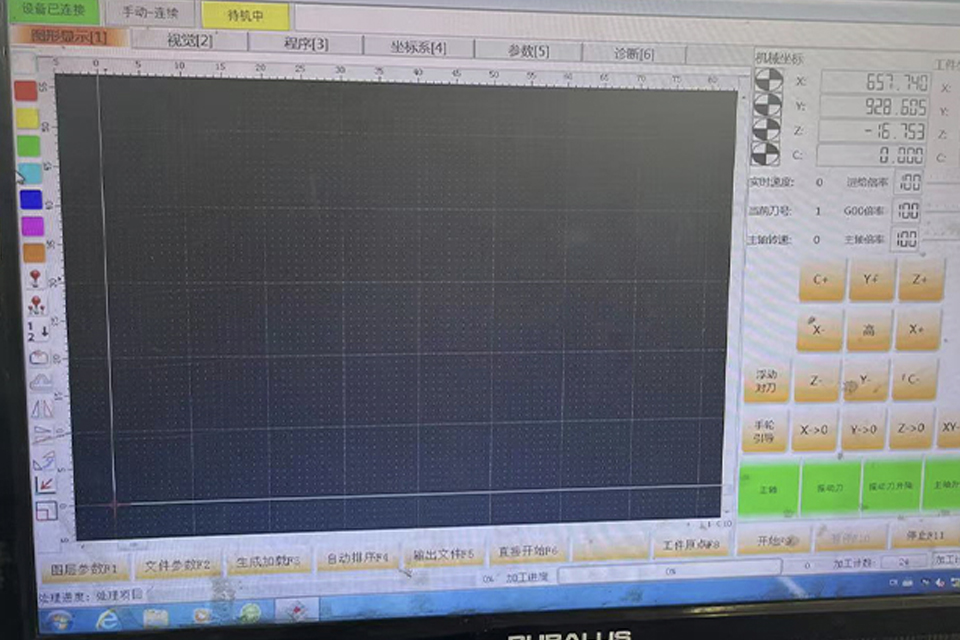

Ein CNC-Router ist ein computergesteuertes Fräsgerät, das ein Fräswerkzeug (in der Regel eine Spindel mit einem kleinen Fräswerkzeug) entlang mehrerer Achsen (X-, Y- und Z-Achse und in einigen Fällen zusätzlich A-, B- oder C-Achse) bewegt. Die Bediener erstellen oder importieren Entwürfe mit Hilfe eines CAD-Programms (Computer-Aided Design). Anschließend übersetzen sie diese Entwürfe mit Hilfe von Webcam-Software (Computer-Aided Production) direkt in G-Code, eine maschinenlesbare Sprache. Die CNC-Steuerung analysiert diesen G-Code und steuert die Motoren so, dass sie die Spindel exakt bewegen und die Arbeitsfläche formen, reduzieren oder gravieren. Diese moderne Technologie ermöglicht komplizierte Formen und eine wiederholbare Präzision, die weit über die manuellen Fähigkeiten hinausgeht.

A CNC-Fräse nach Kundenwunsch geht über die Grenzen von standardisierten, massenproduzierten Geräten hinaus. Die Hersteller gestalten und bauen diese Geräte so, dass sie die detaillierten Bedürfnisse des Kunden erfüllen, die in der Regel Nischencharakter haben. Diese maßgeschneiderte Technik bedeutet, dass die Größe des Geräts, die Einrichtung, die Leistung, die Werkzeugausstattung und sogar die Schnittstelle der Softwareanwendung von Grund auf geändert oder entwickelt werden können. Wenn ein Projekt einen ungewöhnlich großen Arbeitsumfang, eine spezielle Produkthandhabung oder einzigartige Reduzierungsverfahren erfordert, bietet eine maßgeschneiderte CNC-Steuerung die Lösung. Dadurch wird sichergestellt, dass sich die Ausrüstung perfekt in einen spezifischen Fertigungsablauf integriert und die Energie und die Rentabilität der Investition optimiert werden.

Die Entscheidung zum Kauf eines personalisierte CNC-Fräse hat ihren Ursprung in bestimmten funktionalen Bedürfnissen, die von einfachen Geräten nicht angemessen erfüllt werden können. Unternehmen, die sich für personalisierte CNC-Fräsen entscheiden, suchen häufig nach einem Wettbewerbsvorteil durch verbesserte Prozesse.

Viele Projekte beinhalten Produkte oder Endprodukte, die entweder bemerkenswert groß oder ungewöhnlich klein sind. Standard-CNC-Fräsbänke eignen sich nicht für große Sperrholzplatten, große Acrylplatten oder langgestreckte Metallprofile. Andererseits können detaillierte Miniaturarbeiten ein kleineres, extrem steifes Gerät erfordern, um die Genauigkeit zu erhöhen. Eine kundenspezifische CNC-Fräse ermöglicht die Angabe eines bestimmten Arbeitsbereichs (die physikalischen Beschränkungen der X-, Y- und Z-Bewegung), wodurch sichergestellt wird, dass das Gerät vollständig in den Bereich der gewünschten Verfahren passt. Dadurch wird vermieden, dass ein zu großes Gerät unzureichend ist oder ein zu kleines Gerät nicht eingesetzt werden kann.

Spezifische Sektoren oder einzigartige Produktionsprozesse haben besondere Anforderungen. So erfordert beispielsweise die Bearbeitung unangenehmer Verbundwerkstoffe wie Kohlefasern eine spezielle Staubabsaugung und Hartmetallkomponenten. Die Bearbeitung sehr dicker Produkte erfordert möglicherweise einen erweiterten Z-Achsen-Verfahrweg und ein Portal mit größerem Freiraum. Anwendungen, bei denen runde Objekte in 3D geformt werden, erfordern rotierende Achsen. Maßgefertigte CNC-Fräsen ermöglichen die Kombination dieser speziellen Merkmale direkt in der Konstruktion der Anlage, so dass sie für die jeweilige Aufgabe maßgeschneidert ist.

Verschiedene Produkte verhalten sich bei der Bearbeitung auf unterschiedliche Weise. Weichhölzer, Harthölzer, Kunststoffe, Schaumstoffe, Nichteisenstähle und Verbundwerkstoffe benötigen jeweils spezifische Stiftgeschwindigkeiten, Vorschubgeschwindigkeiten und Geometrien der Schneidevorrichtung. Eine kundenspezifische CNC-Fräse kann mit einem Stift ausgestattet werden, der für die wichtigsten zu bearbeitenden Werkstoffe optimiert ist - sei es eine Spindel mit hohem Drehmoment für Stähle oder ein Hochgeschwindigkeitsstift für Holz und Kunststoffe. Kühlmittel- oder Nebelsysteme, die für einige Materialien wie leichtes Aluminium wichtig sind, können ebenfalls integriert werden.

Eine personalisierte CNC-Fräse ist zwar für bestimmte Anforderungen ausgelegt, kann aber paradoxerweise auch eine größere Anpassungsfähigkeit aufweisen. Indem man sich in der Konstruktionsphase auf eine Reihe von zukünftigen Aufgaben vorbereitet, können Merkmale wie mehrere Stiftköpfe, Schnellwechselsysteme für Werkzeuge oder austauschbare Bettanordnungen integriert werden. Auf diese Weise kann eine einzige personalisierte Maschine ein größeres Spektrum von Verfahren ausführen oder sich an fortschreitende Produktionsanforderungen effektiver anpassen als eine herkömmliche Maschine, die für ein engeres Anwendungsspektrum entwickelt wurde.

Die Hersteller können maßgeschneiderte Geräte für bestimmte, immer wiederkehrende Aufträge verbessern. Diese Optimierung führt häufig zu deutlich kürzeren Zykluszeiten. Funktionen wie automatisches Be- und Entladen des Materials, integrierte Vakuumsysteme, die auf die Abmessungen der Bauteile zugeschnitten sind, oder Softwareprogramme für bestimmte Vorgänge können die manuelle Bearbeitungs- und Vorbereitungszeit drastisch verringern. Darüber hinaus verringert die Präzision einer maßgeschneiderten CNC-Fräse, die auf bestimmte Materialien und Aufgaben abgestimmt ist, Fehler und Produktabfälle und trägt so zu einem besonders kostengünstigen und nachhaltigen Betrieb bei.

Hinter dem Begriff "Sonderanfertigung" verbirgt sich eine große Auswahl an möglichen Änderungen und Funktionserweiterungen. Ein Kunde arbeitet sorgfältig mit dem Anbieter der CNC-Fräse zusammen, um diese Komponenten zu spezifizieren.

Die grundlegendste Personalisierung betrifft die physische Dimension des Herstellers. Dazu gehören die Verfahrwege der X-Achse (in der Regel die Größe), der Y-Achse (Breite) und der Z-Achse (Höhe/Tiefe). Die Modifikationen können von tragbaren Desktop-Computern für detaillierte Arbeiten bis hin zu riesigen Portalfräsmaschinen reichen, die sich über viele Meter erstrecken und für die Herstellung großer Teile wie Bootsrümpfe oder Bauelemente verwendet werden. Über die üblichen 3 Achsen hinaus stellen rotierende 4-Achsen-Zubehörteile (für die Rundbearbeitung) und komplette 5-Achsen-Kapazitäten (für komplizierte 3D-Konturierung) bedeutende Bereiche der kundenspezifischen CNC-Fräsauslegung dar.

Der Stift ist das Herzstück des CNC-Routers. Die Möglichkeiten der Personalisierung bestehen aus:

Für Anwendungen, bei denen mehrere verschiedene Schneidgeräte für einen einzigen Auftrag benötigt werden (z. B. Bohren, Schruppen, Schlichten, Beschriften), ist ein ATC für die Effizienz entscheidend.

Ein sicheres Halten der Arbeitsfläche ist für eine präzise Bearbeitung extrem wichtig. Maßgeschneiderte CNC-Fräslösungen gelingen genau hier:.

Die CNC-Steuerung und die dazugehörige Software sind die Köpfe des Verfahrens.

Für die Großserienfertigung kann die Einbeziehung der Produkthandhabung eine entscheidende Änderung sein:.

Neben einfachen Spindeln kann eine CNC-Fräse auch spezielle Reduzierköpfe aufnehmen. Akkumulierte Werkzeuge ermöglichen beispielsweise das Schrägbohren, Sägen oder Fräsen, ohne dass eine komplette 5-Achsen-Maschine erforderlich ist. Oszillierende Tangentialmesser werden für Schaumstoff, Gummi und gewellte Produkte verwendet.

Der Weg zur Anschaffung einer maßgeschneiderten CNC-Fräse ist ein gemeinschaftlicher. Er umfasst in der Regel eine Reihe wichtiger Phasen, die gewährleisten, dass das letzte Gerät perfekt auf die Vision und die funktionalen Anforderungen des Kunden abgestimmt ist.

Diese Phase ist entscheidend. Der Kunde beschreibt seine derzeitigen Prozesse, Herausforderungen, bevorzugten Endergebnisse, zu bearbeitenden Materialien, Produktionsvolumen und Budgetbeschränkungen. Der personalisierte CNC-Fräser hört zu, stellt bohrende Fragen und beginnt, potenzielle Lösungen zu konzipieren. Dazu gehört eine eingehende Untersuchung der Besonderheiten der Anwendung - was muss wie genau, wie schnell und in welcher Umgebung bearbeitet werden.

Auf der Grundlage der Bedarfsermittlung entwickelt der Hersteller vorläufige Stilkonzepte. Dazu gehören Vorschläge für Geräteabmessungen, Spindeltypen, Achsanordnungen, Steuersysteme und alle Arten von Sonderfunktionen. Es werden detaillierte Spezifikationen erstellt, die in der Regel 3D-Konstruktionen und Simulationen beinhalten, damit sich der Kunde ein Bild von der vorgeschlagenen kundenspezifischen CNC-Übertragungslösung machen kann. In iterativen Gesprächen werden diese Anforderungen verfeinert, bis sich beide Parteien auf den letzten Entwurf einigen. In dieser Phase wird sichergestellt, dass alle Anforderungen erfasst werden, bevor mit der Fertigung begonnen wird.

Um die Vorteile einer maßgeschneiderten Lösung zusätzlich zu verdeutlichen, funktioniert eine direkte Gegenüberstellung.

| Funktion | Standard-CNC-Router | Personalisierter CNC-Router |

|---|---|---|

| Stil-Ansatz | Von der Stange, massenproduziert | Maßgeschneidert, auf bestimmte Anforderungen zugeschnitten |

| Vielseitigkeit | Begrenzt auf typische Regelungen | Hoch; Größe, Leistung, Eigenschaften sind alle anpassbar |

| Anwendung Fit | Allgemeine Funktion, erfordert möglicherweise Umgehungslösungen | Optimiert für bestimmte Aufgaben und Produkte |

| Vorbereitung | Kürzere, in der Regel auf Lager oder schnell zu entwickeln | Länger, aufgrund des Stils und der personalisierten Fertigung |

| Erste Ausgabe | Normalerweise reduziert | Normalerweise höher aufgrund des einzigartigen Designs |

| Vielseitigkeit | Großartig für eine Reihe von typischen Aufgaben | Kann extrem spezialisiert oder allgemein funktional sein |

| Optimierung | Allgemeine Optimierung | Optimiert für bestimmte Leistungsziele in der Produktion |

| Problembehebung | Erfüllt die üblichen Produktionsanforderungen | Löst einmalige, komplizierte oder Nischenprobleme |

| Rentabilität der Investition | Hilfreich für die grundlegende Nutzung | Potenziell größer für spezialisierte, hochvolumige oder hochwertige Fertigung aufgrund von Leistungssteigerungen |

| Geeigneter Benutzer | Enthusiasten, kleine Läden, einfache fab | Unternehmen mit detaillierten, anspruchsvollen oder einmaligen Fertigungsanforderungen, die Spitzenleistungen für ihre maßgeschneiderten CNC-Fräsarbeiten benötigen |

Die Anpassungsfähigkeit der modernen, kundenspezifischen CNC-Fräsmaschinen macht sie für eine Vielzahl von Branchen wichtig.

Die Holzbearbeitungsbranche verwendet ausgiebig kundenspezifische CNC-Oberfräsen. Sie fertigen komplexe Layouts für individuelle Möbel, Tischlerarbeiten für hochwertige Küchenschränke und detaillierte Anfertigungen für architektonische Elemente wie Leisten, Sprossen und Zierleisten. Großformatige Maschinen bearbeiten ganze Sperrholz- oder MDF-Platten, während mehrachsige Geräte komplexe Biegeteile entwickeln.

Maßgeschneiderte CNC-Direktbearbeitung ist für die Entwicklung von Maßangaben, Kanalbuchstaben, Logodesigns und Bildschirmen für Verkaufsstellen unerlässlich. Die Maschinen sind für die Bearbeitung zahlreicher Produkte wie Acryl, PVC, leichtes Aluminium, Holz und hochdichten Urethanschaum (HDU) ausgelegt. Funktionen wie das Schneiden von Klingen für Kunststoff oder weichere Produkte können ebenfalls integriert werden.

Ingenieure und Designer nutzen personalisierte CNC-Fräsen, um schnell physische Prototypen von verschiedenen Produkten zu erstellen. Dies ermöglicht ein schnelles Modellieren und Testen von Layouts für Kundenprodukte, mechanische Teile und ergonomische Modelle, bevor man sich teuren Automatisierungswerkzeugen widmet. Die Fähigkeit, echte Design-Kunststoffe oder Stähle zu bearbeiten, liefert praktische Modelle.

Während schwere CNC-Fräsmaschinen die Metallzerspanung in diesen Märkten beherrschen, spielen kundenspezifische CNC-Fräsen eine entscheidende Rolle bei der Bearbeitung leichterer Materialien. Sie formen Muster und Formen für das Streuen, schneiden Verbundstoffelemente (wie Kohlefaser- oder Glasfaserkomponenten) zu, bearbeiten Innenverkleidungen und entwickeln Vorrichtungen und Komponenten für die Produktionslinie. Präzision und Zuverlässigkeit sind von größter Bedeutung und erfordern in der Regel innovative Steuerungssysteme und eine robuste Maschinenkonstruktion.

Die Kunststoffindustrie verlässt sich beim Reduzieren, Schneiden und Formen von Acryl-, Polycarbonat-, ABDOMINAL- und anderen Polymeren auf kundenspezifische CNC-Fräsen. Zu den Anwendungen gehören die Entwicklung von Geräteschutzvorrichtungen, Vitrinen, Teilen für medizinische Geräte und das genaue Zuschneiden von thermogeformten Teilen auf ihre endgültigen Abmessungen.

Die Bearbeitung von Verbundwerkstoffen wie kohlenstofffaserverstärktem Polymer (CFK) oder glasfaserverstärktem Polymer (GFK) stellt aufgrund ihrer rauen Beschaffenheit und ihrer Neigung zum Abplatzen besondere Herausforderungen dar. Speziell angefertigte CNC-Fräsen für Verbundwerkstoffe verfügen in der Regel über Hochgeschwindigkeitsspindeln, spezielle diamantbeschichtete Werkzeuge, langlebige Staubabsaugungssysteme und gelegentlich auch über Vollverkleidungen, um Staub zu vermeiden.

Große kundenspezifische CNC-Fräsen werden eingesetzt, um Schaumstoff für die Entwicklung von Formen und Schimmelpilzen (z. B. für Beton- oder Verbundstoffschichten), architektonischen Modellen, Theaterrequisiten und Komponenten für Themenszenarien zu formen. Diese Geräte verfügen in der Regel über einen erweiterten Z-Achsen-Verfahrweg und können mit langen Schneidwerkzeugen oder Heißdraht-Zusatzgeräten ausgestattet werden.

Im Bootsbau werden maßgefertigte CNC-Fräsen eingesetzt, um Formen für Rümpfe und Decks zu verkleinern, personalisierte Schränke und Innenkomponenten zu entwickeln und komplexe Teakholzmuster für Außendecks zu erstellen. Die Fähigkeit, große, typischerweise abgerundete Elemente zu bearbeiten, ist ein entscheidender Vorteil.

Der Kauf einer CNC-Fräse ist eine wichtige Entscheidung, die eine sorgfältige Vorbereitung und Analyse erfordert.

Bevor Sie sich an die Lieferanten wenden, sollten Sie Ihre spezifischen Anforderungen gründlich prüfen. Welche Produkte werden Sie verarbeiten? Welches sind die üblichen Bauteilgrößen (min/max)? Welche Genauigkeit und Wiederholbarkeit sind erforderlich? Wie hoch ist Ihr derzeitiges und voraussichtliches Produktionsvolumen? Bestehen bestimmte Umgebungsbedingungen (Raum, Energie)? Die klare Spezifizierung dieser Anforderungen ist der erste Schritt auf dem Weg zu einem effektiven, maßgeschneiderten CNC-Übertragungsdienst.

Maßgefertigte CNC-Oberfräsen sind in der Regel mit einer höheren Anfangsinvestition verbunden als einfache Geräte, da es sich um Design, Stil und maßgeschneiderte Produktion handelt. Entwickeln Sie einen vernünftigen Ausgabenplan. Führen Sie unbedingt eine ROI-Bewertung durch. Berücksichtigen Sie, wie das maßgeschneiderte Gerät den Durchsatz erhöht, die Arbeitskosten senkt, den Produktabfall verringert, die Teilequalität verbessert oder neue Unternehmenschancen ermöglicht. Die dauerhaften Vorteile müssen die ersten Ausgaben rechtfertigen.

Die Auswahl des richtigen Anbieters ist von größter Bedeutung. Suchen Sie ein Unternehmen mit bewährter Erfahrung in der Konzeption und Entwicklung von personalisierten CNC-Fräsmaschinen für ähnliche Anwendungen wie Ihre.

Der Lieferant muss umfassende Einrichtungslösungen und eine umfassende Fahrerschulung anbieten. Stellen Sie sicher, dass Ihr Team genau weiß, wie es die maßgeschneiderte CNC-Fräse sicher und effizient bedienen und warten kann. Machen Sie deutlich, was die Garantie und die Verfügbarkeit von wiederkehrender technischer Unterstützung und Wartungsdiensten betrifft. Eine solide Kundendienststruktur verringert die Ausfallzeiten und nutzt die Lebenserwartung des Herstellers optimal aus.

Der Bereich der CNC-Sonderanfertigungen ist nicht festgelegt. Er entwickelt sich ständig weiter, angetrieben durch technologische Verbesserungen und die ständig wachsenden Bedürfnisse des modernen Sektors.

Künftige maßgeschneiderte CNC-Fräsen werden wahrscheinlich eine tiefere Verbindung mit den Prinzipien von Sektor 4.0 aufweisen. Dies umfasst eine verbesserte Verbindung für die Fernüberwachung, Diagnose und vorausschauende Instandhaltung über das Internet der Dinge (IoT). Die Ausrüstungen werden sicherlich besser mit verschiedenen anderen Systemen von Fertigungseinrichtungen kommunizieren und so noch effizientere und computerisierte Produktionsabläufe ermöglichen.

Expertensysteme (AI) und maschinelles Lernen (ML) werden eine größere Rolle spielen. Dies kann sich in selbstoptimierenden Schneidkriterien auf der Grundlage von Materialkommentaren, intelligenter Erkennung von Geräteverschleiß oder automatischer G-Code-Generierung für komplizierte Teile äußern. Dies wird die Effizienz und Autonomie kundenspezifischer CNC-Übertragungsverfahren weiter steigern.

Der Schwerpunkt wird verstärkt auf der Entwicklung kundenspezifischer CNC-Fräsen liegen, die nachhaltige Fertigungsverfahren unterstützen. Dazu gehören die Optimierung der Leistung, die Verringerung des Abfalls durch intelligentere Werkzeugwege und die Anpassung an die Verarbeitung brandneuer, umweltfreundlicher Produkte, sobald diese verfügbar werden.

Eine maßgeschneiderte CNC-Fräse ist eine taktische Finanzinvestition für Unternehmen, die eine außergewöhnliche Genauigkeit, Leistung und Vielseitigkeit in ihren Produktverarbeitungsprozessen erreichen wollen. Jenseits der Einheitsmethode herkömmlicher Maschinen werden maßgeschneiderte CNC-Fräsmaschinen sorgfältig auf die Anforderungen der einzelnen Anwendungen, Produktqualitäten und Fertigungsgrößen abgestimmt. Von der ersten Untersuchungs- und Entwurfsphase bis hin zu Produktion, Einrichtung und wiederkehrender Unterstützung ist die Entwicklung einer kundenspezifischen CNC-Fräse ein kollektives Unterfangen, das Unternehmen dazu befähigt, einzigartige Fertigungsherausforderungen zu überwinden, neue Kapazitäten freizusetzen und einen erheblichen Wettbewerbsvorteil in ihren jeweiligen Branchen zu erlangen. Durch eine sorgfältige Abwägung ihrer Anforderungen und die Zusammenarbeit mit erfahrenen Herstellern können Unternehmen die Leistung einer personalisierten CNC-Steuerung nutzen, um ihre Fertigungsverfahren zu transformieren und neue Höhen der Betriebsqualität zu erreichen.